- Maison

- Solutions industrielles

-

PRODUITS

Vos besoins

Notre priorité - SOUTIEN

- ENTREPRISE

- MÉDIAS

Choix de puissance de base : PCHE permet des améliorations à haut rendement dans les cycles de Brayton au CO₂ supercritique

Dans le contexte des objectifs mondiaux de limitation des émissions de carbone et de neutralité carbone, la technologie de production d'électricité par cycle de Brayton au dioxyde de carbone supercritique (S-CO₂), grâce à son rendement thermique élevé, sa conception compacte et sa faible consommation d'eau, est devenue un élément central de la transition énergétique. L'échangeur de chaleur à circuit imprimé (PCHE), composant clé de ce cycle, détermine directement les performances et la rentabilité du système. Cet article analyse le déroulement du cycle, explique les limites des échangeurs de chaleur traditionnels pour cette application et met en évidence les principaux avantages techniques du PCHE.

1. Procédé de base de production d'électricité par cycle de Brayton au CO₂ supercritique

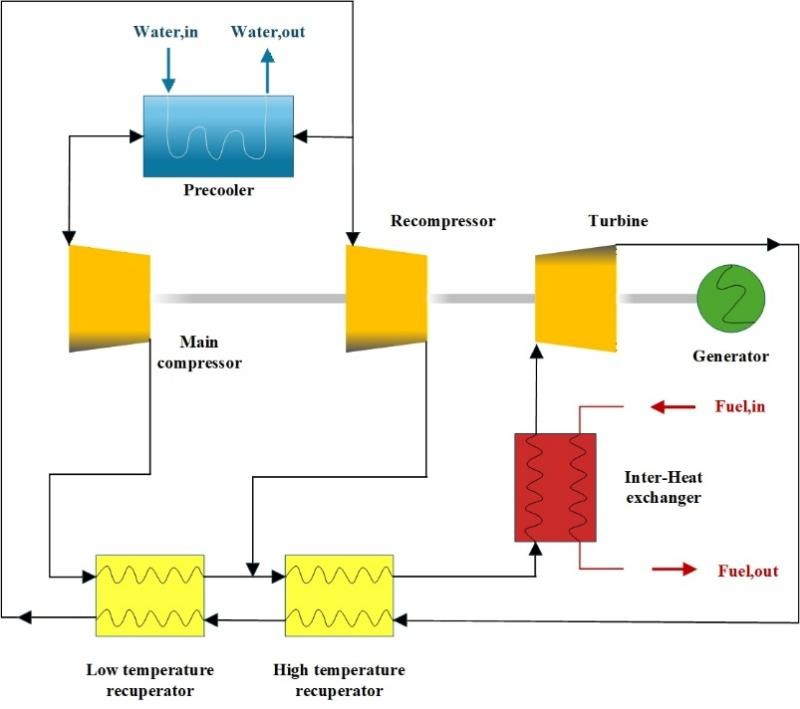

Le système utilise du CO₂ supercritique comme fluide de travail et assure une conversion efficace de la chaleur en électricité grâce à un cycle fermé, sans changement de phase gaz-liquide au sens traditionnel du terme. Le cycle comprend six étapes clés : le fluide de travail, initialement à basse température et basse pression (33 °C, 8,1 MPa), est comprimé à 20-23 MPa. Il traverse ensuite successivement un récupérateur basse température et un récupérateur haute température afin de récupérer la chaleur résiduelle et d’élever sa température. Puis, il est chauffé par un réchauffeur (utilisant des sources de chaleur telles que la chaleur résiduelle industrielle ou l’énergie solaire thermique) à 500-800 °C et alimente un groupe turbo-alternateur qui produit de l’électricité. Enfin, il est refroidi par un refroidisseur pour revenir à son état initial, bouclant ainsi le cycle. Les données de recherche montrent que lorsque la température d'entrée de la turbine dépasse 550 °C, le rendement thermique du cycle est de 20 à 50 % supérieur à celui d'un cycle Rankine à vapeur classique, et la consommation d'eau est réduite de moitié. Les récupérateurs et le refroidisseur assurent plus de 90 % des échanges thermiques, ce qui les rend essentiels au bon fonctionnement du système.

2. Limites des échangeurs de chaleur traditionnels

Les conditions du cycle au CO₂ supercritique sont caractérisées par une pression élevée (8 à 23 MPa, pouvant dépasser 30 MPa), une température élevée (500 à 800 °C), des propriétés du fluide évoluant rapidement et de faibles différentiels de température pour l'échange thermique. Les échangeurs de chaleur traditionnels peinent à s'adapter à ces conditions. Les échangeurs à calandre et tubes nécessitent des parois considérablement épaissies sous haute pression, et un récupérateur de ce type de 50 MW peut atteindre un volume de plusieurs centaines de mètres cubes, soit plus de cinq fois celui d'un échangeur à plaques tubulaires (PCHE), ce qui engendre un encombrement très important. Les échangeurs à plaques et ailettes présentent des soudures brasées sujettes aux fuites et une pression maximale admissible inférieure à 15 MPa, insuffisante pour les systèmes moyenne et haute pression. De plus, les échangeurs traditionnels ont généralement de faibles coefficients de transfert thermique et des pertes de charge importantes, représentant plus de 60 % des pertes de charge totales du système. Selon les estimations, cela peut entraîner une baisse de 3 à 5 points de pourcentage du rendement net d'un système de 10 MW. De plus, avec une surface spécifique inférieure à 500 m²/m³, les échangeurs de chaleur traditionnels ne répondent pas aux besoins d'intégration compacte du système.

3. Principaux avantages techniques du PCHE

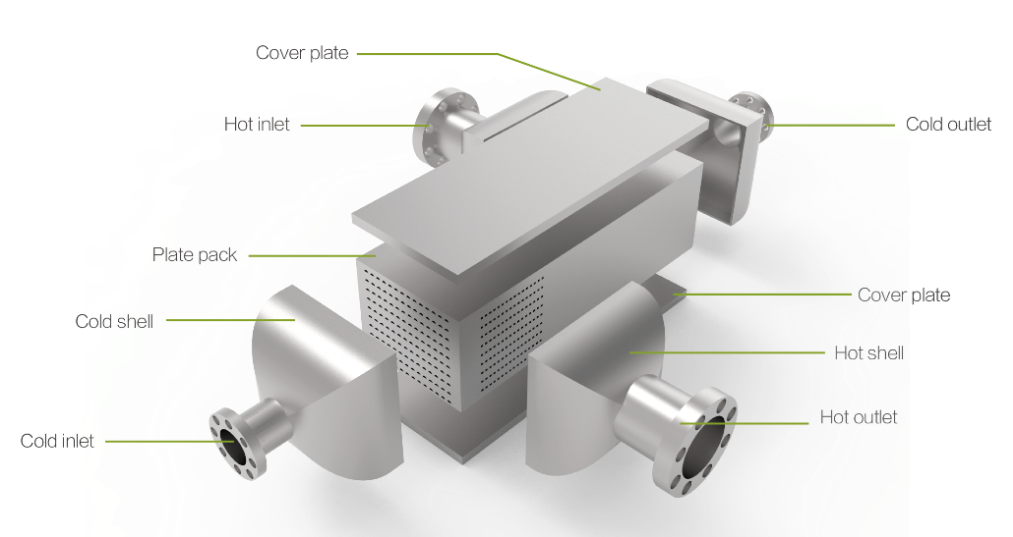

Les PCHE sont fabriqués par une combinaison de gravure chimique et de brasage par diffusion sous vide, associée à leur conception à microcanaux (généralement de 0,1 à 2 mm), ce qui les rend parfaitement adaptés aux conditions de fonctionnement exigeantes des systèmes au CO₂ supercritique. Leurs principaux avantages techniques sont les suivants :

Résistance exceptionnelle à la pression et à la température

Les PCHE peuvent résister à des pressions allant jusqu'à 100 MPa et à des températures supérieures à 800 °C, assurant un fonctionnement stable et sans fuite dans des conditions de pression et de température extrêmes.

Efficacité de transfert de chaleur ultra-élevée

Les échangeurs de chaleur à plaques polaires (PCHE) offrent une efficacité de transfert thermique ultra-élevée, avec des coefficients de transfert allant de 2 000 à 5 000 W/(m²·K), soit 2 à 4 fois supérieurs à ceux des échangeurs conventionnels. L’écart de température entre les deux échangeurs peut être aussi faible que 2 à 3 K. Dans les systèmes de puissance de l’ordre du mégawatt, les récupérateurs PCHE peuvent atteindre une efficacité de 95 %, ce qui se traduit par une amélioration du rendement thermique de 20 à 25 %.

Faible perte de charge et efficacité énergétique accrue

La perte de charge dans les échangeurs de chaleur à plaques (PCHE) est seulement de 1/3 à 1/2 de celle des échangeurs traditionnels. Pour un système de 10 MW, cela se traduit par une réduction de 6 à 8 % des pertes de charge totales et une augmentation de 2 à 3 points de pourcentage de la puissance nette produite.

Conception très compacte et légère

Les échangeurs de chaleur à plaques (PCHE) présentent une surface spécifique supérieure à 2 500 m²/m³, ce qui leur permet de n'avoir qu'un volume quatre à six fois inférieur à celui des échangeurs tubulaires équivalents. Leur poids nettement inférieur facilite également leur intégration au système.

Excellente flexibilité des matériaux

Les échangeurs de chaleur à plaques (PCHE) peuvent être fabriqués sur mesure en acier inoxydable, en alliages à base de nickel et en d'autres matériaux appropriés. Ceci garantit un fonctionnement fiable malgré des propriétés de fluide rapidement variables et une compatibilité avec divers environnements de travail.

4. Conclusion

Actuellement, les produits PCHE fabriqués par Shanghai Plate Heat Exchange Equipment Co., Ltd. (SHPHE) répondent aux besoins des systèmes à cycle de Brayton au CO₂ supercritique en matière de composants d'échange thermique essentiels, notamment le récupérateur haute température, le récupérateur basse température et le prérefroidisseur. Ces unités s'adaptent aux conditions de fonctionnement extrêmes du fluide caloporteur CO₂ supercritique (haute pression, haute température et propriétés très variables), tout en offrant d'excellentes performances de transfert thermique, des pertes de charge maîtrisables et une grande adaptabilité aux variations de conditions. Shanghai Plate Heat Exchange Equipment Co., Ltd. (SHPHE) propose des solutions personnalisées pour optimiser l'efficacité thermique de votre projet, réduire sa consommation d'énergie et optimiser ses coûts. Choisir PCHE, c'est choisir un avenir énergétique efficace, fiable et sobre en carbone.