- Maison

- Solutions industrielles

-

PRODUITS

Vos besoins

Notre priorité - SOUTIEN

- ENTREPRISE

- MÉDIAS

5 rôles clés des joints d'étanchéité des échangeurs de chaleur à plaques.

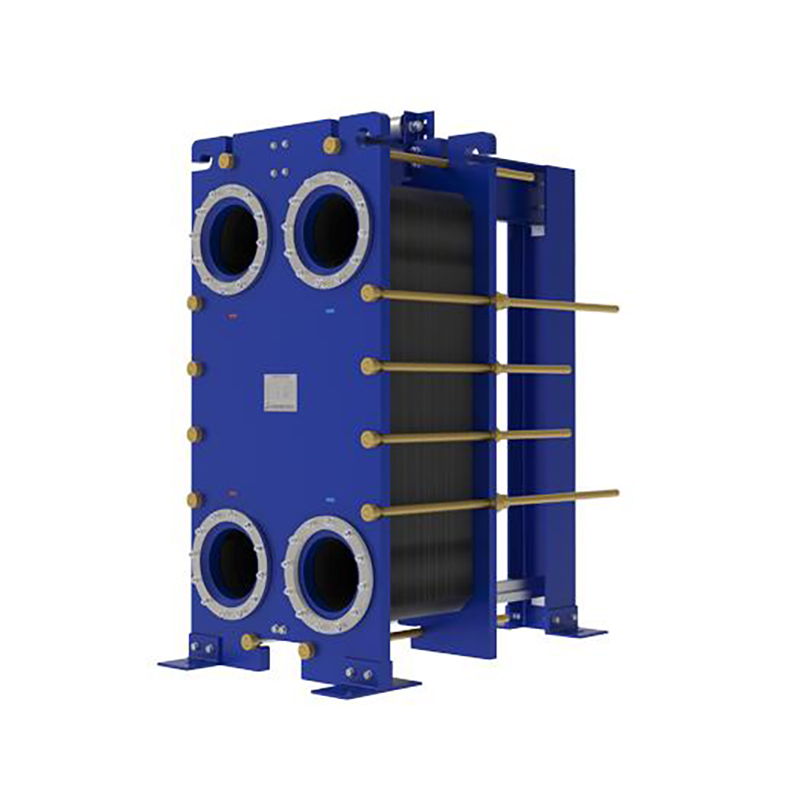

Joints d'échangeur de chaleur à plaquesIls remplissent plusieurs fonctions vitales. Ils sont conçus pour :

·Créer un joint étanche.

• Diriger les fluides chauds et froids dans des canaux alternés.

•Prévenir la contamination croisée entre les fluides.

•Résister aux pressions et températures de fonctionnement extrêmes.

•Permettre un démontage et un entretien faciles de l'équipement.

Le développement de ce marché souligne l'importance de ces composants dans l'industrie moderne.

| Métrique | Valeur |

|---|---|

| Taille du marché (2024) | 6,13 milliards de dollars américains |

| Taille du marché projetée (2033) | 10,82 milliards de dollars américains |

| TCAC (2025-2033) | 6,8% |

Rôle 1 : Créer un joint primaire pour empêcher les fuites externes

Le rôle fondamental d'un joint est d'assurer une étanchéité robuste. Cette étanchéité empêche les fluides de s'échapper.échangeur de chaleur à plaquesUn scellage sécurisé constitue la première ligne de défense pour garantir la sécurité, l'efficacité et la rentabilité de toute opération.

Contenir les fluides de procédé en toute sécurité

Les joints forment une barrière étanche autour de chaque plaque. Cette barrière retient efficacement les fluides de process dans leurs conduits respectifs. Dans l'industrie agroalimentaire, cette fonction est essentielle pour la gestion d'une grande variété de liquides, notamment :

•Les jus, y compris ceux contenant de la pulpe

• Produits laitiers et bières

• Boissons gazeuses et sodas

·Boissons pour sportifs contenant des sels

Un confinement adéquat garantit que ces produits restent purs et à l'intérieur du système jusqu'à la fin du processus thermique.

Prévention des déversements dangereux dans l'environnement

De nombreuses applications industrielles impliquent des produits chimiques agressifs ou dangereux. Dans ces environnements, une défaillance d'étanchéité peut entraîner des déversements dangereux. Ces incidents présentent des risques importants pour la sécurité du personnel et peuvent causer de graves dommages environnementaux. Les joints d'échangeurs de chaleur à plaques de haute qualité offrent la fiabilité nécessaire pour la manipulation de substances corrosives ou toxiques, prévenant ainsi les fuites catastrophiques et garantissant un environnement de travail sûr.

Minimiser les pertes de produits coûteuses

Note:Même une fuite mineure et persistante peut entraîner des pertes financières considérables à long terme. La perte cumulée de produits précieux ou de produits chimiques de traitement coûteux a un impact direct sur la rentabilité.

Un joint primaire fiable élimine ce gaspillage. Il garantit que chaque goutte de produit est traitée et non perdue. Grâce à cette fonction, le joint est un composant petit mais essentiel pour préserver la rentabilité d'une entreprise et optimiser son efficacité opérationnelle.

Rôle 2 : Diriger le flux de fluide pour une efficacité maximale

Outre leur fonction d'étanchéité, les joints jouent un rôle crucial dans la canalisation des fluides à travers l'échangeur de chaleur. Cette canalisation est essentielle à l'efficacité thermique de l'appareil. La conception du joint garantit la circulation correcte des fluides chauds et froids dans leurs conduits respectifs, optimisant ainsi le transfert d'énergie.

Fonction de canalisation du joint

Les joints sont conçus avec deux parties distinctes : un joint de surface et un joint annulaire. Le joint de surface assure l’étanchéité extérieure de la plaque. Les joints annulaires scellent les orifices, dirigeant le fluide vers ou depuis les canaux d’écoulement. Cette configuration détermine le sens d’écoulement. Elle oblige un fluide à traverser la plaque tandis que l’autre peut la contourner et passer à la suivante. C’est cette direction précise qui crée l’alternance de canaux chauds et froids.

Permettre le flux à contre-courant

L'échange thermique le plus efficace se produit lorsque les fluides circulent en sens inverse. On parle alors d'écoulement à contre-courant. Les joints des échangeurs de chaleur à plaques rendent cela possible en créant un schéma d'écoulement spécifique. Un joint dirige le fluide chaud vers le bas sur une plaque, tandis que le joint de la plaque adjacente dirige le fluide froid vers le haut. Ce mouvement opposé maintient une différence de température significative sur toute la longueur de la plaque, condition essentielle à un transfert de chaleur efficace.

Optimisation des performances thermiques

L'association d'un flux dirigé et d'une conception de plaque permet d'obtenir des performances exceptionnelles.Échangeurs de chaleur à plaques jointéespeuvent atteindre des coefficients de transfert de chaleur (valeurs U) compris entre 3 000 et 7 000 W/m²·K dans les applications liquide-liquide.

Ce rendement élevé résulte du flux turbulent créé par le motif en chevron des plaques. Tandis que les plaques génèrent des turbulences, les joints assurent la bonne circulation du fluide dans ces canaux. En permettant un écoulement à contre-courant et en empêchant les fuites de fluide, les joints contribuent à ce que le système atteigne son potentiel thermique maximal, ce qui permet de réaliser des économies d'énergie et de réduire les coûts d'exploitation.

Rôle 3 : Séparation des fluides pour prévenir la contamination croisée

Une fonction essentielle des joints d'étanchéité est de maintenir les deux fluides de process parfaitement séparés. Cette séparation empêche tout mélange interne, susceptible de compromettre la qualité du produit, de créer des risques pour la sécurité ou d'endommager l'équipement. La conception moderne des joints offre une solution performante à ce problème.

Le système de barrière à double joint

Avancéjoints d'échangeur de chaleur à plaquesCes dispositifs sont dotés d'un système à double joint au niveau des orifices. Ce système crée deux joints d'étanchéité distincts autour de chaque canal de fluide. Un petit espace ventilé existe entre ces deux joints. Cet espace, ouvert sur l'atmosphère, forme une barrière physique qui empêche pratiquement tout mélange des deux fluides à l'intérieur, même en cas de défaillance d'un des joints.

Protection de la pureté et de la qualité des produits

Dans des secteurs comme l'industrie pharmaceutique et agroalimentaire, la prévention de la contamination est impérative. La moindre impureté peut compromettre un lot ou présenter un risque sanitaire. Les organismes de réglementation imposent des normes strictes de pureté des produits.

Les directives de la FDA et de l'EMA exigent que les fabricants identifient tout produit de dégradation dépassant 0,1 %.

·Les produits doivent être exempts de contaminants tels que les bactéries et les endotoxines pour être conformes aux BPF (Bonnes Pratiques de Fabrication).

Les normes internationales telles que ICH Q3 et Q6 fixent des limites strictes aux impuretés afin de garantir la sécurité et l'efficacité des médicaments.

Le système à double joint contribue directement à la conformité en garantissant l'isolation des fluides de process.

Éviter les réactions chimiques dangereuses

Conseil de sécurité :Le mélange de produits chimiques incompatibles, tels qu'un acide fort et une solution caustique, peut déclencher de violentes réactions exothermiques, libérer des gaz toxiques ou provoquer des augmentations rapides de pression.

La fonction de séparation du joint est un élément de sécurité primordial dans les procédés chimiques. Elle empêche le mélange accidentel de substances réactives, protégeant ainsi le personnel des risques chimiques et préservant l'intégrité de l'ensemble du système.

Intégration de fonctions de détection des fuites

L'espace ventilé du système à double joint fait également office de détecteur de fuites intégré. En cas de dégradation ou de défaillance d'un joint intérieur, le fluide de procédé s'échappe par ce canal vers l'extérieur de l'unité. Cette fuite visible est immédiatement repérable par les opérateurs. Ce système d'alerte précoce permet aux équipes de maintenance d'intervenir avant que le second joint ne soit endommagé, évitant ainsi un déversement important ou un arrêt forcé.

Rôle 4 : Le rôle crucial des joints d’étanchéité des échangeurs de chaleur à plaques dans la résistance aux contraintes opérationnelles

Joints d'échangeur de chaleur à plaquesCes composants doivent résister à des contraintes physiques et chimiques constantes. Leur capacité à supporter des conditions de fonctionnement difficiles est essentielle à la fiabilité et à la sécurité à long terme de l'échangeur de chaleur. Les ingénieurs conçoivent ces composants pour qu'ils résistent à la pression, à la température et aux agressions chimiques.

Sélection des matériaux pour des conditions exigeantes

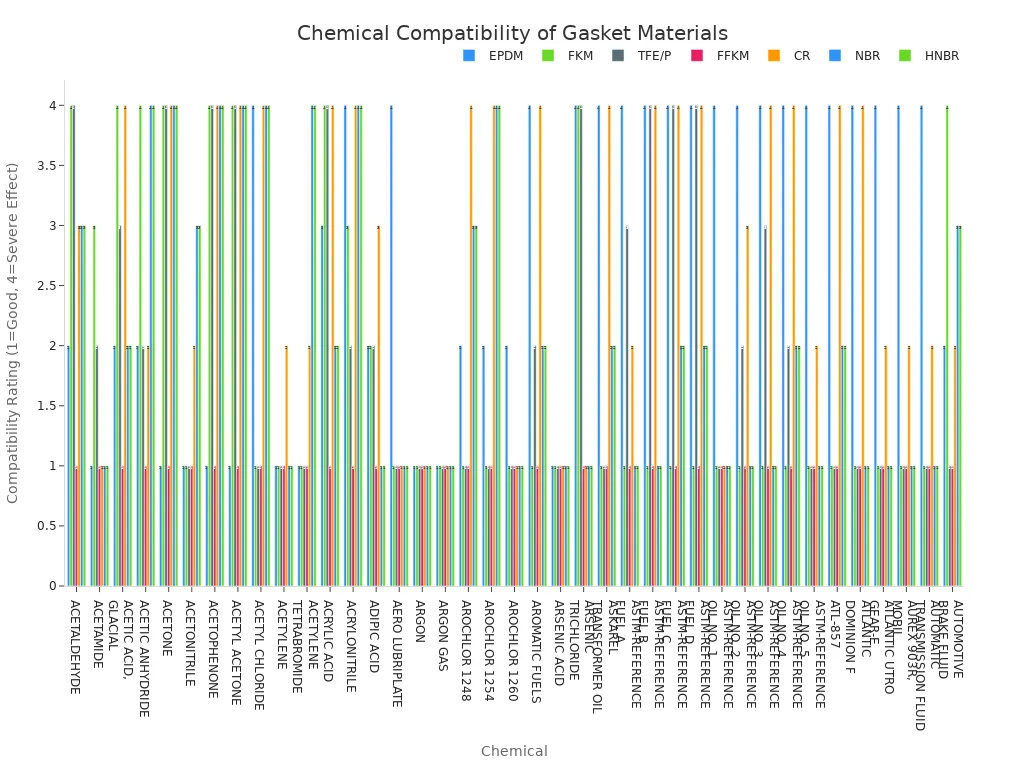

Le choix du matériau du joint est une décision d'ingénierie cruciale. Ce matériau doit être compatible avec les fluides de process afin d'éviter toute dégradation chimique. Différents élastomères offrent des niveaux de résistance variables à certains produits chimiques. Par exemple, l'EPDM est performant avec l'eau et la vapeur, tandis que le FKM (Viton) est mieux adapté aux huiles et aux carburants. Les tableaux de compatibilité chimique aident les ingénieurs à sélectionner le matériau optimal pour chaque application, garantissant ainsi une longue durée de vie.

Maintenir son intégrité sous haute pression

Les joints doivent assurer une étanchéité parfaite même sous forte pression interne. La force exercée par les fluides s'applique sur la surface du joint. Un joint bien conçu résiste à la déformation et à l'extrusion sous cette charge. Dans des applications telles que les systèmes de chauffage, ventilation et climatisation (CVC), les unités à joint fonctionnent souvent à des pressions allant jusqu'à 25 bars. L'intégrité structurelle du joint empêche les fuites et garantit le fonctionnement sûr du système dans ses limites de pression spécifiées.

Résistance à la dégradation due aux températures extrêmes

Les variations de température constituent un défi majeur pour les matériaux d'étanchéité. Chaque matériau possède une plage de températures de fonctionnement spécifique. Par exemple :

Caoutchouc EPDM :-40°C à 120°C (-40°F à 248°F)

• Caoutchouc Viton :-25°C à 250°C (-13°F à 482°F)

Les cycles thermiques, qui consistent en des cycles répétés de chauffage et de refroidissement, provoquent la dilatation et la contraction des matériaux des joints. Ces contraintes répétées entraînent une dégradation du matériau, des fissures et, à terme, une rupture.

L'utilisation d'un matériau en dehors de sa plage de fonctionnement nominale ou son exposition à des variations de température rapides compromet son élasticité. Cette dégradation fragilise le joint, augmentant ainsi le risque de défaillance et d'arrêt système.

Rôle 5 : Permettre le démontage pour la maintenance et le nettoyage

Les joints sont conçus non seulement pour assurer l'étanchéité, mais aussi pour être retirés. Cette caractéristique est fondamentale pour la durabilité à long terme d'un produit.échangeur de chaleur à plaquesIl permet aux techniciens d'ouvrir l'unité pour les inspections essentielles, le nettoyage et le remplacement des composants.

Faciliter les inspections de routine des équipements

Des inspections régulières sont essentielles à la maintenance préventive. Les joints facilitant le démontage offrent aux opérateurs un accès direct aux plaques. Cet accès leur permet de vérifier les signes d'usure et les risques de défaillance. Les principaux indicateurs visuels sont les suivants :

·FragilitéLe joint est rigide et a perdu son élasticité.

·DéformationLe joint semble aplati ou a pris une forme permanente.

·Fissures ou déchirures: Fissures visibles sur la surface du joint.

·ExtrusionLe matériau du joint semble effiloché ou est sorti de sa rainure.

La détection précoce de ces problèmes permet d'éviter les interruptions de service inattendues et les fuites catastrophiques.

Comparaison des modèles de joints à clipser et à coller

Les fabricants proposent deux principaux modes de fixation des joints : par clipsage et par collage. Les joints clipsés se fixent aux plaques grâce à des fixations intégrées, permettant un remplacement rapide et un temps d'arrêt minimal. Ce type de joint est idéal pour des secteurs comme l'industrie laitière et pharmaceutique, qui exigent un nettoyage fréquent. Les joints collés utilisent un adhésif pour une adhérence optimale. Bien qu'ils assurent une excellente étanchéité, leur remplacement est plus complexe. Le choix dépend des exigences de maintenance spécifiques à l'application.

Simplifier le nettoyage et le remplacement des plaques

Bien que les systèmes de nettoyage en place (NEP) soient efficaces, certains encrassements nécessitent un nettoyage manuel. La possibilité de démonter l'unité permet aux techniciens de nettoyer chaque plaque individuellement. Ce procédé garantit l'élimination des résidus tenaces que les systèmes automatisés pourraient ne pas atteindre. Le remplacement d'une plaque endommagée ou d'un jeu complet de joints devient également une opération simple. Les techniciens peuvent effectuer cette opération sur site avec des outils de base tels que des clés et des solvants pour dissoudre les anciens adhésifs.

Prolonger la durée de vie globale des équipements

La maintenance préventive est nettement moins coûteuse que la réparation de dommages évitables. Des inspections régulières et le remplacement opportun des joints permettent d'éviter les arrêts imprévus coûteux et les pertes de produits, améliorant ainsi directement la rentabilité.

Un joint en bon état contribue au fonctionnement efficace et sûr d'un échangeur de chaleur. Avec un entretien adéquat, les joints peuvent durer de trois à dix ans. En facilitant la maintenance, la conception du joint joue un rôle direct dans l'optimisation de la durée de vie de l'équipement et la réduction du coût total de possession.

Les joints d'étanchéité des échangeurs de chaleur à plaques sont des composants multifonctionnels essentiels à leur bon fonctionnement. Leur performance repose sur cinq rôles fondamentaux :

·Étanchéité pour éviter les fuites

• Diriger le fluide pour une efficacité optimale

Séparer les fluides pour éviter toute contamination

•Résister aux contraintes opérationnelles

• Faciliter la maintenance

Le choix et l'entretien appropriés des joints sont essentiels pour garantir la sécurité, l'efficacité et la fiabilité du système.

FAQ

À quelle fréquence faut-il remplacer les joints PHE ?

Les joints ont généralement une durée de vie de trois à dix ans. Celle-ci dépend des conditions d'utilisation telles que la température, la pression et le type de fluide. Des inspections régulières permettent de déterminer le calendrier de remplacement exact.

Quels sont les signes d'un joint défectueux ?

Les techniciens recherchent les signes visibles d'usure. Ces signes incluent la fragilité, les fissures, la déformation ou le déboîtement du matériau. Une détection précoce permet d'éviter les fuites importantes. ⚠️

Un joint à clipser ou un joint collé, est-il préférable ?

Le choix dépend des besoins d'entretien. Les joints clipsables permettent un remplacement rapide. Les joints collés offrent une adhérence très sûre, mais leur remplacement lors de la maintenance est plus complexe.