- Maison

- Solutions industrielles

-

PRODUITS

Vos besoins

Notre priorité - SOUTIEN

- ENTREPRISE

- MÉDIAS

Un voyage à travers les industries des échangeurs de chaleur desservant le monde entier

Production d'énergie : alimenter efficacement le monde

L'industrie de la production d'électricité dépend fortement des échangeurs de chaleur pour optimiser le rendement thermique et garantir la fiabilité de leur fonctionnement. Ces dispositifs sont essentiels à la conversion de l'énergie thermique en électricité, qu'elle provienne de sources conventionnelles ou renouvelables.

Centrales électriques traditionnelles et nucléaires

Dans les centrales thermiques classiques et nucléaires, les échangeurs de chaleur jouent un rôle essentiel. De grands condenseurs refroidissent la vapeur haute pression issue des turbines et la retransforment en eau liquide pour sa réutilisation. Ce processus crée un vide qui optimise le rendement des turbines. D'autres échangeurs de chaleur, appelés réchauffeurs d'eau d'alimentation, utilisent la chaleur résiduelle pour préchauffer cette eau avant son retour dans la chaudière. Ce cycle réduit considérablement la consommation de combustible nécessaire à la production de vapeur, améliorant ainsi la production globale et la rentabilité de la centrale.

Systèmes d'énergie renouvelable

Les systèmes d'énergies renouvelables dépendent également de technologies d'échangeurs de chaleur avancées. Dans les centrales solaires thermodynamiques (CSP), les échangeurs de chaleur à calandre et à tubes transfèrent l'énergie d'un fluide chauffé à l'eau, produisant ainsi la vapeur nécessaire au fonctionnement des turbines. Les applications géothermiques présentent des défis spécifiques, notamment la présence de fluides corrosifs et des variations de température.

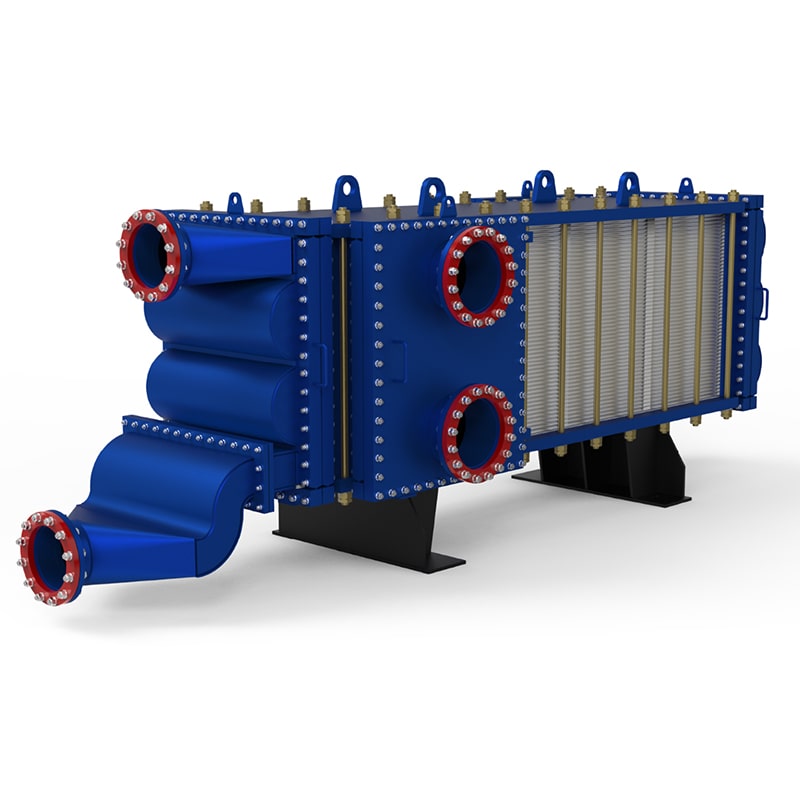

Échangeurs de chaleur à plaques modernesCes solutions innovantes permettent de résoudre ces problèmes. Elles utilisent des matériaux résistants à la corrosion comme le titane et présentent des configurations compactes qui simplifient l'installation tout en optimisant la récupération de chaleur des capteurs solaires ou des saumures géothermiques.

Ces avancées sont essentielles pour exploiter efficacement les énergies renouvelables. Les principales innovations portent sur :

·Réponse rapide :Les échangeurs de chaleur à plaques s'adaptent rapidement aux charges variables courantes dans les secteurs de l'énergie solaire et éolienne.

•Résistance à l'encrassement :Les géométries spéciales des plaques minimisent l'accumulation de dépôts et réduisent les temps d'arrêt pour maintenance.

•Empreinte au sol compacte :Les modèles plus petits sont idéaux pour la rénovation des installations existantes et la réduction de l'utilisation des terres.

Pétrole et gaz : Opérations d'approvisionnement en carburant de l'amont à l'aval

L'industrie pétrolière et gazière opère dans des conditions parmi les plus exigeantes au monde.Échangeurs de chaleurIls offrent des performances thermiques fiables pour relever ces défis. Conçus pour résister aux températures extrêmes, aux hautes pressions et aux fluides corrosifs, ils sont indispensables de l'extraction au raffinage.

Applications en amont et en aval

Dans les opérations en amont, les échangeurs de chaleur garantissent la sécurité et l'efficacité. Les échangeurs à calandre et à tubes sont courants en raison de leur grande résistance à la pression et à la température. Ils remplissent plusieurs fonctions essentielles :

• Préchauffage du pétrole brut avant la séparation initiale.

• Refroidissement du gaz naturel comprimé pour le stockage ou le transport.

• Condensation des vapeurs d'hydrocarbures pendant la purification.

•Récupération de la chaleur résiduelle des flux de procédés chauds.

Les procédés intermédiaires, notamment la production de gaz naturel liquéfié (GNL), reposent sur des échangeurs de chaleur cryogéniques spécialisés. Différentes technologies de liquéfaction utilisent des types d'échangeurs spécifiques pour refroidir le gaz naturel à -162 °C (-260 °F).

Échangeurs de chaleur clés dans la liquéfaction du GNLLe choix de l'échangeur de chaleur est crucial pour l'efficacité du procédé. | Technologie de liquéfaction | Pré-refroidissement | Liquéfaction principale | | :--- | :--- | :--- | | C3MCR / AP-X™ | Noyau dans la cuve | MCHE | | CasCade / Prico | PFHE | PFHE | | DMR | SWHE | SWHE |Clé:Échangeur de chaleur cryogénique principal (MCHE), échangeur de chaleur à plaques et ailettes (PFHE), échangeur de chaleur à enroulement spiralé (SWHE)

Procédés de raffinage en aval

Les raffineries en aval utilisent largement les échangeurs de chaleur pour améliorer leur efficacité énergétique. L'application la plus critique est la ligne de préchauffage. Dans ce système, un réseau d'échangeurs de chaleur transfère l'énergie thermique des flux de produits chauds sortant de la colonne de distillation au pétrole brut froid entrant. Ce procédé préchauffe le pétrole brut à environ 280 °C (536 °F) avant son entrée dans le four. Cette étape de préchauffage réduit considérablement la charge thermique du four, ce qui diminue la consommation de combustible et les coûts d'exploitation.

CVC et réfrigération : l’épine dorsale du contrôle climatique

Échangeurs de chaleurLes systèmes de chauffage, de ventilation et de climatisation (CVC) sont des composants essentiels du secteur du froid. Ils assurent la régulation climatique indispensable à la vie moderne, du confort résidentiel au refroidissement à l'échelle industrielle. Ces appareils permettent un transfert de chaleur efficace, fondamental pour les cycles de chauffage et de refroidissement.

Systèmes commerciaux et résidentiels

Dans les bâtiments commerciaux et résidentiels, les échangeurs de chaleur contribuent à l'efficacité énergétique. Les systèmes commerciaux modernes utilisent des ventilateurs à récupération de chaleur (VRC) et des ventilateurs à récupération d'énergie (VRE) pour réduire les besoins en chauffage et en climatisation. Ces systèmes répondent à des normes d'efficacité strictes en récupérant l'énergie thermique de l'air extrait.

Normes minimales d'efficacité pour les ventilateurs de récupération commerciaux| Type de système | Efficacité de récupération minimale sensible | Efficacité de récupération totale minimale | | :--- | :--- | :--- | | HRV | 85 % | N/A | | ERV | 75 % | 80 % |

Les unités résidentielles bénéficient également de conceptions avancées. Les échangeurs de chaleur à microcanaux, par exemple, utilisent des tubes plats dotés de minuscules canaux internes. Cette conception augmente considérablement la surface d'échange thermique, permettant ainsi de concevoir des climatiseurs plus compacts et plus économes en énergie.

Réfrigération industrielle et logistique de la chaîne du froid

Les systèmes de réfrigération industrielle reposent sur des échangeurs de chaleur robustes pour le refroidissement à grande échelle. Dans les installations utilisant des systèmes à base d'ammoniac, les échangeurs de chaleur remplissent plusieurs fonctions essentielles :

·Condensationvapeur d'ammoniac à haute pression reconvertie en liquide.

ÉvaporationL'ammoniac liquide sert à absorber la chaleur et à procurer du refroidissement.

·En convalescenceLa chaleur résiduelle est utilisée pour améliorer l'efficacité globale du système.

Cette technologie est également essentielle à la chaîne du froid, qui protège les produits thermosensibles comme les denrées alimentaires et les produits pharmaceutiques. Les échangeurs de chaleur garantissent un contrôle précis de la température lors de la transformation, du stockage et du transport. Cette capacité préserve la qualité et la sécurité des produits, en évitant leur altération et en maintenant l'efficacité des médicaments.

Traitement chimique : contrôle précis de la température

L'industrie chimique exige une maîtrise précise de la température. Cette maîtrise garantit la sécurité des opérations, l'efficacité des procédés et la haute qualité des produits. Les échangeurs de chaleur constituent la principale technologie utilisée pour gérer l'énergie thermique dans les environnements complexes de production chimique. Ils permettent aux opérateurs de maintenir les températures de réaction dans des plages optimales et étroites.

Synthèse chimique et gestion des réactions

De nombreuses réactions chimiques sont soit exothermiques (elles dégagent de la chaleur), soit endothermiques (elles absorbent de la chaleur). La gestion de ces variations thermiques est essentielle.échangeurs de chaleur à plaquesCes plaques offrent une grande précision. Leurs fines nervures créent une large surface d'échange thermique, permettant un transfert de chaleur rapide. Pour les réactions exothermiques, cette efficacité permet d'évacuer rapidement l'excès de chaleur, évitant ainsi les pics de température dangereux et l'emballement thermique. Pour les réactions endothermiques, elle garantit un apport d'énergie constant, indispensable au bon déroulement du processus.

La synthèse chimique fait souvent appel à des substances hautement corrosives. Les échangeurs de chaleur doivent résister à ces conditions extrêmes afin d'éviter les fuites et de garantir une longue durée de vie. Les ingénieurs sélectionnent des matériaux spécifiques pour supporter ces environnements agressifs. Parmi les choix courants, on trouve :

•Alliages haute performance comme l'Hastelloy®, le titane et le zirconium

• Céramiques avancées telles que le carbure de silicium (SiC)

• Matériaux traités comme le graphite imprégné (DIABON®) et le PTFE (POLYFLURON®)

• Revêtements protecteurs, notamment les résines époxy et les polyuréthanes spécialisés

Récupération de solvants et valorisation de la chaleur résiduelle

Les échangeurs de chaleur jouent un rôle essentiel dans l'amélioration de la durabilité et de la rentabilité des procédés chimiques. Une application clé est la récupération des solvants. Dans ce procédé, les échangeurs de chaleur refroidissent les vapeurs chaudes de solvants en les condensant à l'état liquide. Cela permet de récupérer et de réutiliser des solvants précieux, réduisant ainsi les coûts des matières premières et les émissions polluantes.

Ce procédé permet également de valoriser la chaleur résiduelle. L'énergie thermique captée lors de la condensation du solvant n'est pas perdue ; elle est au contraire transférée à d'autres parties de l'usine. Cette chaleur récupérée peut servir au préchauffage des matières premières ou alimenter d'autres procédés.

Cette approche à double fonction réduit considérablement les coûts opérationnels. Elle contribue également aux objectifs de développement durable en minimisant les déchets et la consommation d'énergie.

Alimentation et boissons : Garantir la sécurité et la qualité

L'industrie agroalimentaire utilise des échangeurs de chaleur pour garantir la sécurité des produits et maintenir une qualité constante. Ces appareils assurent le contrôle thermique précis nécessaire aux procédés allant de la pasteurisation au brassage, protégeant ainsi les consommateurs et préservant les qualités organoleptiques des aliments et des boissons.

Procédés de pasteurisation et de stérilisation

Les échangeurs de chaleur sont essentiels à la pasteurisation. Ce procédé élimine les micro-organismes nuisibles en chauffant les produits à des températures spécifiques pendant une durée déterminée.échangeurs de chaleur à plaquesElles sont très efficaces pour cette tâche, notamment pour les liquides comme le lait. Différentes méthodes permettent d'atteindre différents objectifs de durée de conservation.

| Méthode de pasteurisation | Température | Temps |

|---|---|---|

| Haute température et courte durée (HTST) | Au moins 72°C (161°F) | 15 secondes |

| Ultra Haute Température (UHT) | 137°C (279°F) | 4 secondes |

Pour les boissons à viscosité élevée ou contenant des particules, comme les jus pulpeux, les échangeurs de chaleur tubulaires sont idéaux. Leur conception prévient les obstructions et assure un flux de produit régulier. Ceci permet un chauffage uniforme et une stérilisation efficace sans altérer la texture du produit.

Applications pour les lignes de brassage et de production

En brasserie, les échangeurs de chaleur jouent un rôle crucial dans la régulation de la température. Après l'ébullition, ils permettent de refroidir rapidement le moût chaud. Ce refroidissement rapide prépare le moût à la fermentation et empêche la prolifération de bactéries indésirables. Pendant la fermentation, des échangeurs de chaleur à calandre et à tubes, reliés à des refroidisseurs à glycol, maintiennent une température constante. Cette régulation est essentielle pour une activité optimale des levures et des profils aromatiques prévisibles.

Les lignes de production de boissons utilisent différents types d'échangeurs de chaleur pour gérer leurs besoins en chauffage et en refroidissement. Chaque type remplit une fonction spécifique :

Échangeurs de chaleur à plaquessont utilisées pour la pasteurisation et le refroidissement général.

Échangeurs de chaleur tubulairesmanipuler des liquides visqueux ou contenant des solides.

Échangeurs de chaleur à calandre et à tubessont fiables pour les applications à grand volume.

Cette polyvalence rend les échangeurs de chaleur indispensables à la production de boissons sûres et de haute qualité.

Aperçu de tous les secteurs d'activité des échangeurs de chaleur

Échangeurs de chaleurLes échangeurs de chaleur sont essentiels au secteur des transports. Ils assurent une gestion thermique critique pour les véhicules terrestres, aériens et maritimes. Les secteurs automobile, aérospatial et maritime sont les principaux utilisateurs d'échangeurs de chaleur, chacun présentant des exigences opérationnelles spécifiques.

Applications automobiles et aérospatiales

Dans l'industrie automobile, les échangeurs de chaleur sont essentiels à la performance et au confort. Les radiateurs refroidissent les fluides du moteur pour éviter la surchauffe et améliorer son rendement. Pour la climatisation de l'habitacle, un échangeur de chaleur transfère l'énergie thermique afin de chauffer ou de refroidir l'air, assurant ainsi le confort des passagers. Le système fonctionne de la manière suivante :

• Faire circuler le liquide de refroidissement chaud du moteur ou le réfrigérant froid à travers l'unité.

• Souffler de l'air sur la surface de l'échangeur pour transférer la chaleur.

•Distribution de l'air conditionné dans la cabine.

Les applications aérospatiales exigent des solutions légères et hautement performantes. Les échangeurs de chaleur à microtubes modernes offrent des performances supérieures pour le refroidissement des systèmes avioniques critiques par rapport aux conceptions plus anciennes. Ils permettent également de gérer les températures dans les systèmes de contrôle environnemental, qui refroidissent et déshumidifient l'air de la cabine pour la sécurité et le confort des passagers.

Systèmes maritimes et de construction navale

Le milieu marin présente des défis extrêmes pour les équipements thermiques. Les échangeurs de chaleur refroidissent le moteur principal d'un navire, ce qui augmente sa puissance et réduit sa consommation de carburant. Ils régulent également la température des systèmes auxiliaires tels que le chauffage, la ventilation et la climatisation (CVC) et la réfrigération. Cependant, l'environnement marin est particulièrement hostile.

L'eau salée corrode implacablement les matériaux, tandis que les organismes marins provoquent des encrassements biologiques. Ces dépôts obstruent les passages et réduisent considérablement l'efficacité thermique.

Les opérateurs sont confrontés à plusieurs problèmes persistants :

CorrosionUne exposition constante à l'eau salée dégrade les composants métalliques.

BiofoulingLes algues et les balanes s'accumulent sur les surfaces, entravant le transfert de chaleur.

Mise à l'échelleDes dépôts minéraux se forment à l'intérieur de l'unité, réduisant le débit et l'efficacité.

Ces facteurs rendent la conception robuste et le choix des matériaux essentiels dans l'industrie des échangeurs de chaleur destinés aux applications maritimes.

Les nouvelles frontières des échangeurs de chaleur en 2025

La technologie des échangeurs de chaleur s'étend à des secteurs à forte croissance. Ces nouvelles applications répondent aux enjeux actuels de la consommation d'énergie, du développement durable et de la fabrication de pointe. L'adaptabilité de cette technologie stimule l'innovation dans les centres de données, l'hydrogène vert et les véhicules électriques.

Refroidissement des centres de données haute densité

Les centres de données à haute densité génèrent d'immenses quantités de chaleur résiduelle. Les échangeurs de chaleur récupèrent cette énergie thermique pour la réutiliser, un procédé appelé récupération de chaleur. Au lieu de rejeter la chaleur dans l'environnement, ces systèmes la valorisent pour d'autres besoins de l'installation. Cette approche réduit considérablement la consommation d'énergie et les émissions de gaz à effet de serre.

Les échangeurs de chaleur à récupération thermique haute capacité transfèrent l'énergie du circuit de refroidissement du centre de données vers le circuit d'eau chaude industrielle du bâtiment. Cette eau chaude peut ensuite alimenter le chauffage des bureaux, les centrales de traitement d'air et même les systèmes de fonte de neige.

Production et stockage d'hydrogène vert

La production d'hydrogène vert repose sur l'électrolyse, un procédé qui génère un important excès de chaleur. Des échangeurs de chaleur à haut rendement sont essentiels pour gérer ces températures. Ils refroidissent les piles d'électrolyseurs, ce qui garantit des performances optimales et prolonge la durée de vie des équipements. Ce refroidissement efficace présente plusieurs avantages clés :

•Maximise l'efficacité de l'électrolyse pour une production d'hydrogène accrue.

•Réduit l'énergie totale requise pour le processus de production.

•Réduit les coûts d'exploitation grâce à une récupération d'énergie optimisée.

• Garantit une longue durée de vie dans des environnements corrosifs et à haute pression.

Gestion thermique des batteries de véhicules électriques

Les batteries des véhicules électriques (VE) nécessitent un contrôle précis de la température pour garantir leur sécurité et leur longévité. Les échangeurs de chaleur de pointe sont des composants essentiels du système de gestion thermique des batteries. Les systèmes de refroidissement liquide utilisent ces échangeurs pour maintenir la batterie dans sa plage de température optimale. Ceci prévient les pertes de performance et protège contre l'emballement thermique. Les conceptions modernes intègrent également des propriétés spécifiques qui réduisent l'accumulation de dépôts et préviennent la corrosion, améliorant ainsi les performances et la durée de vie de la batterie.

Les échangeurs de chaleur sont essentiels à l'industrie moderne ; ils stimulent l'efficacité et favorisent l'innovation. Leur impact est manifeste dans les secteurs établis comme dans les secteurs émergents.

• Ils demeurent indispensables dans des secteurs clés comme l'énergie, le pétrole et le gaz, et le CVC.

·Le rôle de cette technologie s'étend à des secteurs à forte croissance, notamment les centres de données et les véhicules électriques.

·Les progrès réalisés dans tous les secteurs d'activité des échangeurs de chaleur sont essentiels à la réalisation des objectifs de développement durable pour 2025.

FAQ

Quels sont les secteurs industriels les plus critiques pour les échangeurs de chaleur ?

La production d'électricité, le pétrole et le gaz, ainsi que le CVC (chauffage, ventilation et climatisation) sont des secteurs primaires.échangeurs de chaleurLes industries concernées s'appuient sur cette technologie pour l'efficacité opérationnelle, la sécurité et la récupération d'énergie dans leurs processus essentiels.

Pourquoi les échangeurs de chaleur sont-ils importants pour les nouvelles technologies ?

Elles assurent une gestion thermique essentielle pour les secteurs à forte croissance. Cela inclut le refroidissement des centres de données, la production d'hydrogène vert et la gestion de la température des batteries des véhicules électriques afin de garantir performance et sécurité.

Comment choisit-on les matériaux pour les échangeurs de chaleur ?

Les ingénieurs sélectionnent les matériaux en fonction des exigences de l'application. Parmi les facteurs clés figurent la température de fonctionnement, la pression du système et la corrosivité du fluide, afin de garantir la durabilité et des performances optimales.