- Maison

- Solutions industrielles

-

PRODUITS

Vos besoins

Notre priorité - SOUTIEN

- ENTREPRISE

- MÉDIAS

Les échangeurs de chaleur à plaques entièrement soudées valent-ils l'investissement ?

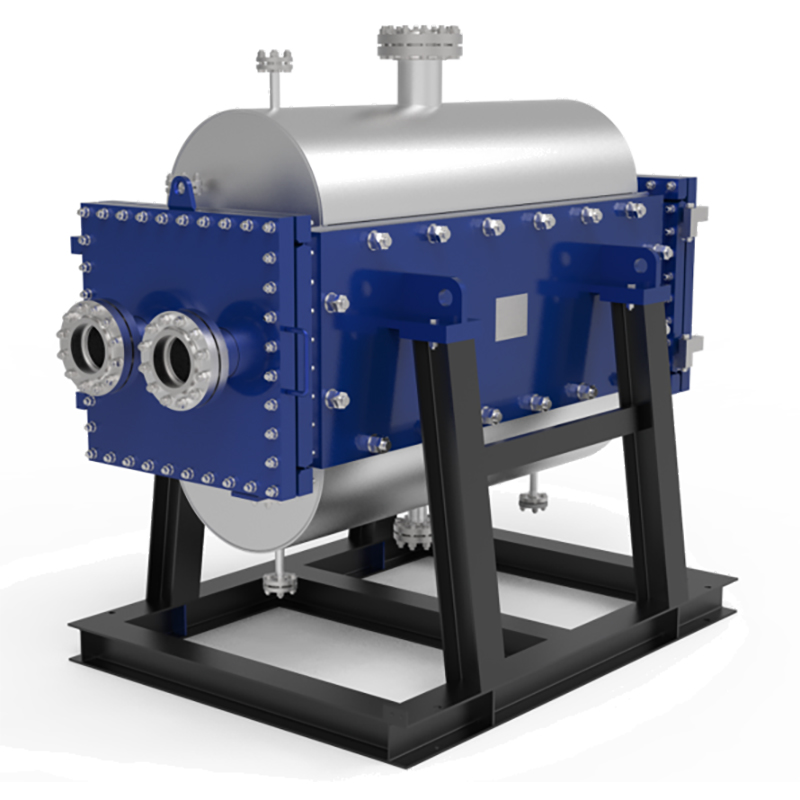

Comprendre la technologie de base d'un échangeur de chaleur à plaques entièrement soudées

La performance d'unéchangeur de chaleur à plaques entièrement soudéSa conception unique et robuste repose sur trois éléments clés qui assurent une efficacité et une fiabilité supérieures dans les environnements industriels exigeants.

La conception soudée sans joint

Les échangeurs de chaleur traditionnels utilisent souvent des joints pour assurer l'étanchéité des plaques. Ces joints peuvent se dégrader avec le temps, provoquant des fuites et nécessitant un entretien. Ce modèle élimine complètement ce point faible. Les ingénieurs soudent au laser les plaques en acier inoxydable ou en alliage spécial, créant ainsi une étanchéité permanente et hermétique.

Ce pack de plaques soudées offre plusieurs avantages clés :

·Il empêche les fuites entre les canaux de fluide.

·Il résiste aux pressions et aux températures extrêmes qui détruiraient les joints.

·Il assure un confinement sûr des fluides agressifs ou dangereux.

Comment les plaques ondulées maximisent l'efficacité

Les plaques à l'intérieur de l'unité ne sont pas planes. Elles présentent un motif ondulé spécialement conçu. Cette conception crée une turbulence dans l'écoulement des fluides à travers l'échangeur de chaleur. Cette turbulence augmente considérablement le taux de transfert thermique entre les deux fluides. Le motif ondulé augmente également la surface totale disponible pour l'échange thermique dans un volume donné, améliorant ainsi les performances thermiques globales.

Empreinte compacte par conception

Un rendement élevé se traduit directement par une taille réduite. Grâce à l'efficacité du transfert thermique des plaques ondulées, la surface nécessaire pour atteindre la puissance thermique souhaitée est moindre que celle des technologies plus anciennes comme les échangeurs à tubes et calandre.

Conseil de conception :Cette conception compacte et légère réduit les besoins en supports structurels et libère un espace précieux au sol dans une usine. Elle simplifie et réduit les coûts d'installation, notamment dans les salles techniques encombrées ou les plateformes offshore.

Pourquoi l'investissement est rentable : principaux avantages financiers

Bien que le prix d'achat initial d'une unité entièrement soudée soit plus élevé que celui de ses homologues à joints, une analyse du coût total de possession révèle des avantages financiers significatifs à long terme. Ces avantages découlent directement de sa conception supérieure, de son efficacité et de sa fiabilité, ce qui en fait un investissement stratégique pour les opérateurs avisés.

Coûts d'exploitation à vie réduits

Les dépenses d'exploitation (OPEX) dépassent souvent le coût d'investissement initial de l'équipement tout au long de sa durée de vie. La conception robuste et sans joint d'étanchéité d'unéchangeur de chaleur à plaques entièrement soudécible directement et réduit ces dépenses récurrentes.

·Élimine le remplacement du joint :Les échangeurs traditionnels nécessitent le remplacement périodique des joints. Ce processus implique des coûts de pièces, de main-d'œuvre spécialisée et des temps d'arrêt planifiés. La conception soudée ne comporte aucun joint susceptible de tomber en panne ou d'être remplacé, supprimant ainsi complètement ce poste budgétaire de maintenance.

·Minimise les temps d’arrêt imprévus :Les défaillances de joints sont une cause fréquente d'arrêts imprévus et de pertes de production. L'étanchéité d'une unité soudée assure une fiabilité exceptionnelle, préservant ainsi la disponibilité de l'usine et la génération de revenus.

·Réduit le travail de maintenance :Sans joints à inspecter, serrer ou remplacer, les équipes de maintenance peuvent se consacrer à d'autres activités critiques de l'usine. Cette optimisation des ressources humaines contribue à une exploitation plus efficace et plus performante.

Efficacité énergétique maximisée

L'énergie représente l'un des coûts opérationnels les plus importants de tout procédé thermique. Les performances thermiques supérieures de la technologie des plaques soudées se traduisent directement par des économies d'énergie substantielles. Les plaques ondulées créent une forte turbulence, ce qui améliore le taux de transfert thermique.

L'impact financier de l'efficacité :Un coefficient de transfert thermique plus élevé permet à l'unité d'atteindre la même puissance de chauffage ou de refroidissement en consommant moins d'énergie. Cela peut se traduire par une consommation de combustible moindre pour une chaudière, une consommation d'électricité moindre pour un refroidisseur ou une réduction de la vapeur nécessaire à une centrale thermique. Ces économies s'accumulent 24h/24 et 7j/7, générant un retour sur investissement continu.

Un échangeur de chaleur plus performant permet un contrôle plus strict du processus. Cette stabilité peut améliorer la qualité du produit final et réduire les déchets, ce qui représente un avantage financier supplémentaire.

| Fonctionnalité | Échangeur à plaques et joints | Échangeur à calandre et à tubes | Échangeur à plaques entièrement soudé |

|---|---|---|---|

| Consommation d'énergie | Bien | Modéré | Excellent (le plus bas) |

| Température d'approche | Très bien | Modéré | Excellent |

| Résultat | Fonctionnement efficace | Factures d'énergie plus élevées | Économies d'énergie maximales 💰 |

Coûts d'installation et de structure réduits

Les avantages financiers se manifestent avant même la mise en service de l'unité. La conception compacte et légère réduit considérablement les coûts de projet et d'installation par rapport à des technologies plus encombrantes comme les échangeurs à tubes et calandre.

Les principales économies d’installation comprennent :

·Empreinte plus petite :L'unité occupe moins d'espace précieux au sol. Dans les nouvelles constructions, cela peut réduire la taille globale et le coût du bâtiment lui-même.

·Charge structurelle inférieure :Son poids plus léger réduit le besoin de fondations coûteuses et robustes, de supports en acier structurel et de gréement aérien.

·Logistique simplifiée :Une unité plus petite et plus légère est plus facile et moins chère à transporter sur le site et à manœuvrer jusqu'à sa position finale, nécessitant souvent des grues plus petites et des procédures d'installation moins complexes.

Ces facteurs raccourcissent le calendrier du projet et réduisent les dépenses d’investissement, rendant l’investissement global plus attractif dès le premier jour.

Avantages en termes de performances et de fiabilité pour votre application

Au-delà des bénéfices financiers, les avantages opérationnels d'une unité entièrement soudée améliorent directement les performances et la fiabilité de l'usine. Sa conception offre des avantages tangibles dans les environnements industriels les plus exigeants.

Durabilité supérieure dans des conditions difficiles

Les processus industriels impliquent souvent des cycles thermiques et de pression intenses.échangeur de chaleur à plaques entièrement soudéexcelle dans ces environnements. La construction soudée crée un noyau solide et durable qui résiste à la fatigue due aux dilatations et contractions constantes. Cette robustesse prévient les défaillances dues aux contraintes mécaniques, fréquentes dans les conceptions à joints. L'unité conserve son intégrité structurelle sous des contraintes opérationnelles continues, garantissant une durée de vie longue et fiable dans des applications exigeantes comme le raffinage du pétrole, le traitement du gaz et la production chimique.

Sécurité renforcée avec les fluides dangereux

La sécurité est la priorité absolue lorsqu'un procédé implique des matières agressives ou dangereuses. La conception sans joint de l'unité assure un confinement optimal des fluides dangereux. Elle crée un système hermétiquement clos qui élimine pratiquement tout risque de fuite externe.

Confinement critique :Cette étanchéité est essentielle pour la manipulation de substances toxiques, inflammables ou corrosives. Elle protège le personnel contre l'exposition, prévient la contamination environnementale et préserve les fluides de procédé coûteux.

Performances thermiques constantes et soutenues

Les performances de certains échangeurs de chaleur peuvent se dégrader avec le temps. Le jeu de plaques rigides et soudées de ce modèle garantit une efficacité thermique constante et prévisible tout au long de sa durée de vie. Les plaques sont verrouillées, empêchant tout déplacement ou déformation susceptible de perturber l'écoulement du fluide dans d'autres conceptions. Cette stabilité structurelle garantit un taux de transfert thermique élevé et stable. Les exploitants peuvent compter sur l'unité pour assurer sa performance année après année, sans baisse de performance inattendue.

Quand l'investissement est-il justifié ? Scénarios idéaux

UNéchangeur de chaleur à plaques entièrement soudéIl s'agit d'une solution spécialisée. Son intérêt se manifeste dans des contextes opérationnels spécifiques où les équipements standards sont insuffisants. La décision d'investir est justifiée lorsque les avantages à long terme en termes de fiabilité, de sécurité et d'efficacité compensent un coût initial plus élevé. Dans certains cas, ce choix est non seulement bénéfique, mais essentiel.

Procédés à haute pression ou à température extrême

Les échangeurs de chaleur à joints standard ont des limites de fonctionnement claires. Des pressions élevées peuvent entraîner une défaillance des joints, tandis que des températures extrêmes peuvent les fragiliser ou les dégrader. Une conception soudée est particulièrement performante dans ces conditions.

·Résistance à la pression :Les soudures forment un noyau monolithique. Cette structure peut supporter des pressions dépassant largement les limites des joints élastomères, ce qui la rend idéale pour des applications telles que la compression de gaz ou les systèmes hydrauliques haute pression.

·Résilience thermique :Ces unités fonctionnent efficacement dans des conditions de températures extrêmes, chaudes comme froides. Elles prennent en charge les applications cryogéniques (comme le traitement du GNL) et les applications à haute température (comme les systèmes à huile thermique) sans risque de défaillance des joints due aux contraintes thermiques.

·Fonctions liées au cyclisme :Les procédés soumis à de fréquentes variations de température et de pression entraînent une fatigue des joints d'étanchéité. La construction robuste et soudée résiste à ces contraintes mécaniques, garantissant une longue durée de vie dans les applications cycliques exigeantes.

Manipulation de fluides agressifs et corrosifs

La sécurité et le confinement sont primordiaux lors de la manipulation de matières dangereuses. Le principal avantage réside dans l'élimination des points de fuite potentiels.

Tolérance zéro fuite :Dans les industries chimiques, du raffinage et pharmaceutiques, même une fuite mineure de fluide toxique ou corrosif peut avoir de graves conséquences pour la sécurité du personnel et l'environnement. Le bloc de plaques hermétiquement scellé d'une unité soudée offre le plus haut niveau de confinement des fluides, ce qui en fait le choix par défaut pour la manipulation de substances comme l'ammoniac, les acides ou les solvants.

La construction de l'unité en alliages de haute qualité, tels que le titane ou l'Hastelloy, offre également une résistance supérieure à la corrosion due aux fluides de traitement eux-mêmes. Cela garantit l'intégrité interne et externe à long terme.

Lorsque la minimisation des temps d'arrêt est essentielle

Pour de nombreuses opérations industrielles, la disponibilité est directement liée au chiffre d'affaires. Les arrêts imprévus ne sont pas seulement un désagrément, mais représentent également une perte financière importante. L'investissement dans une unité soudée se justifie aisément dans tout procédé où le fonctionnement continu est un indicateur de performance clé.

| Facteur de temps d'arrêt | Risque lié à l'échangeur à joints | Solution d'échangeur soudé |

|---|---|---|

| Défaillance d'un composant | Élevé (dégradation du joint) | Faible (aucun joint susceptible de tomber en panne) |

| Type d'entretien | Réactif (Réparations d'urgence) | Proactif (inspection minimale) |

| Impact sur la production | Significatif (lots perdus, cibles manquées) | Minimal (fonctionnement soutenu) |

Les boucles de refroidissement critiques, les réactions chimiques continues et les installations de production d'électricité ne peuvent se permettre d'arrêts imprévus. La fiabilité intrinsèque de la conception soudée protège ces processus vitaux et garantit l'atteinte constante des objectifs de production.

Prioriser les dépenses d'exploitation à long terme plutôt que les dépenses d'investissement

Une stratégie financière judicieuse va au-delà du coût d'achat initial (CAPEX) et prend en compte le coût total de possession (CTP) sur toute la durée de vie de l'équipement. Cela inclut les dépenses d'exploitation (OPEX) telles que les coûts de maintenance, d'énergie et de temps d'arrêt. Un échangeur de chaleur à plaques entièrement soudées constitue un investissement stratégique pour les entreprises soucieuses de réduire leurs CTP à long terme.

La justification financière est claire :

Zéro coût de joint :Élimine toutes les dépenses liées à l’achat, au stockage et au remplacement des joints.

Coûts de main-d’œuvre réduits :Libère le personnel de maintenance en supprimant le besoin d'inspection régulière des joints et de serrage des boulons.

Économies d'énergie durables :Maintient une efficacité thermique élevée sans dégradation des performances, ce qui entraîne une consommation d'énergie moindre année après année.

Un opérateur qui privilégie des coûts opérationnels prévisibles et faibles constatera que l’investissement initial est rentabilisé grâce à ces économies accumulées.

Applications avec espace d'installation limité

L'espace disponible dans une usine est un bien précieux et souvent limité. Le rendement thermique élevé de la technologie des plaques soudées lui permet d'atteindre une fonction spécifique dans un format bien plus compact que les échangeurs tubulaires traditionnels.

Avantage gain de place :Cette compacité est un facteur déterminant dans de nombreux scénarios. Les plateformes pétrolières et gazières offshore, par exemple, sont soumises à des contraintes d'espace et de poids extrêmes. L'adaptation de nouveaux équipements dans des salles mécaniques existantes et encombrées constitue un autre défi courant. La taille et le poids réduits d'une unité soudée simplifient la logistique, réduisent les besoins en supports structurels et permettent une installation dans des espaces restreints où d'autres technologies ne pourraient pas s'intégrer.

Cette conception en fait une solution idéale pour les plateformes de processus modulaires, les applications marines et les installations urbaines où chaque pied carré compte.

Un échangeur de chaleur à plaques entièrement soudées représente un investissement stratégique, et non une simple dépense. Ses bénéfices à long terme en termes de fiabilité, de sécurité et d'économies d'exploitation justifient l'investissement initial pour des opérations industrielles complexes. Pour les applications où les performances ne peuvent être compromises, il constitue le choix supérieur et le plus rentable à long terme.

FAQ

Comment cette unité se compare-t-elle à un échangeur à calandre et à tubes ?

Il offre un rendement thermique supérieur dans un encombrement bien plus réduit. Cette conception permet des économies d'espace et d'énergie significatives par rapport à l'ancienne technologie à calandre et tubes.

Un échangeur de chaleur entièrement soudé peut-il être nettoyé ?

Oui. Les opérateurs utilisent un procédé de nettoyage en place (NEP). Cette méthode fait circuler des solutions chimiques dans l'appareil pour dissoudre l'encrassement et restaurer les performances sans démontage.

Quels matériaux sont communs à ces échangeurs ?

Les ingénieurs utilisent généralement l'acier inoxydable pour la construction. Pour les applications hautement corrosives, ils choisissent des alliages spéciaux comme le titane, l'Inconel ou l'Hastelloy afin de garantir une durabilité à long terme.