- Maison

- Solutions industrielles

-

PRODUITS

Vos besoins

Notre priorité - SOUTIEN

- ENTREPRISE

- MÉDIAS

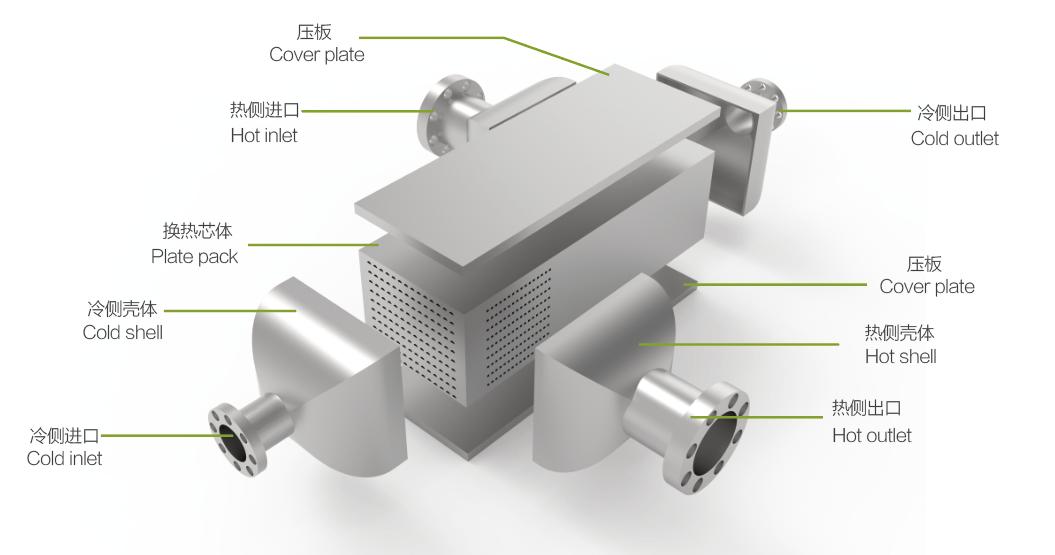

Déconstruction d'un échangeur de chaleur : ses principales parties

Surface d'échange thermique : noyau de l'échangeur

La surface d'échange thermique constitue la barrière physique où l'énergie thermique se transfère d'un fluide à l'autre. La conception et le matériau de ce composant sont essentiels à l'efficacité et à la durée de vie de l'échangeur. Les deux formes les plus courantes sont les tubes et les plaques.

Tubes

Les tubes constituent l'élément de base du transfert de chaleur dans les échangeurs de chaleur à calandre et à tubes. Ils sont fabriqués selon deux méthodes principales. Les tubes sans soudure sont obtenus à partir d'un lingot de métal massif, chauffé puis extrudé pour former un tube continu sans joint. Les tubes soudés sont quant à eux formés par laminage d'une bande métallique plate et soudage de la soudure. Bien qu'efficaces, les tubes sont sensibles aux conditions de fonctionnement difficiles. Les défaillances sont souvent dues à des facteurs environnementaux internes à l'échangeur.

Les défauts tubulaires courants comprennent :

• Corrosion et érosionLes réactions chimiques et le frottement des fluides usent les surfaces internes et externes des tubes.

·FractureLa fatigue due aux cycles de température et de pression peut provoquer des fissures, notamment à proximité de la plaque tubulaire.

·FrettageLes vibrations des tubes peuvent les faire frotter contre des chicanes ou d'autres tubes, ce qui entraîne une usure.

·PittingLa corrosion localisée, souvent provoquée par des bactéries ou un mauvais traitement de l'eau, crée de petits trous ou des piqûres.

Assiettes

Les échangeurs de chaleur à plaques utilisent une série de plaques minces et ondulées au lieu de tubes. Ces plaques créent des canaux complexes pour la circulation du fluide, maximisant ainsi la surface d'échange thermique dans un espace réduit. Le motif et l'angle des ondulations sont des caractéristiques de conception essentielles. Un angle d'ondulation plus important, par exemple, accroît la turbulence. Cette turbulence améliore le taux de transfert thermique, mais entraîne également une perte de charge plus élevée dans l'appareil. Les ingénieurs doivent trouver un compromis entre les performances thermiques et une perte de charge acceptable.

Sélection des matériaux

Les ingénieurs choisissent les matériaux en fonction de la température, de la pression et de la composition chimique du fluide. L'acier au carbone est un choix courant et économique pour de nombreuses applications standard. Cependant, sa sensibilité à la corrosion peut engendrer des coûts de maintenance plus élevés à long terme.

Pour les environnements exigeants ou corrosifs, les concepteurs privilégient souvent des alliages spéciaux comme l'acier inoxydable, le titane ou les alliages de nickel. Ces matériaux haute performance offrent une durabilité et une résistance à la corrosion supérieures, justifiant leur coût initial plus élevé par une fiabilité opérationnelle à long terme.

Le défi consiste toujours à trouver un équilibre entre les performances requises et le budget du projet. Le choix judicieux des matériaux est une étape cruciale qui influe directement sur la durée de vie et la sécurité de l'échangeur de chaleur.

L'enveloppe et le logement : la limite extérieure

La coquille est laéchangeur de chaleurSon enveloppe extérieure sert à la fois de contenant et de structure porteuse. Elle dirige le flux de l'un des fluides de travail et assure la résistance nécessaire pour supporter les pressions internes et les charges externes.

Contenir le processus

La fonction première de l'enveloppe est de contenir le fluide côté enveloppe et de le guider à travers le faisceau tubulaire. La conception de l'enveloppe influe directement sur la dynamique des fluides et les performances thermiques. La Tubular Exchanger Manufacturers Association (TEMA) classe les enveloppes en fonction de leur trajet d'écoulement, permettant ainsi aux ingénieurs de sélectionner une conception adaptée à une application spécifique. ⚙️

| Type de coque TEMA | Fonction principale / Application |

|---|---|

| E | Le plus courant, convient au refroidissement des procédés industriels généraux. |

| F | Fournit une plaque d'écoulement longitudinale pour un véritable écoulement à contre-courant. |

| G & H | Idéal pour les applications à changement de phase telles que les rebouilleurs et les condenseurs. |

| J | Utilisé pour les faibles pertes de charge côté calandre, souvent en service sous vide. |

| K | Spécifiquement pour les rebouilleurs de bouilloire, permettant à la vapeur de se séparer du liquide. |

| X | Une enveloppe à flux croisé pour les applications à très faible perte de charge, comme la condensation de vapeur. |

Chaque type offre un avantage unique, qu'il s'agisse de maximiser l'efficacité thermique ou de minimiser les pertes de pression.

Assurer l'intégrité structurelle

En tant qu'appareil sous pression, l'enveloppe doit résister aux pressions et températures de fonctionnement du système. Son intégrité structurelle est primordiale pour la sécurité d'exploitation. Le code des chaudières et appareils à pression (BPVC) de l'ASME (American Society of Mechanical Engineers), et plus particulièrement sa section VIII, définit les règles essentielles de conception, de fabrication et d'inspection.

Les récentes mises à jour du code ont modifié les règles de conception des échangeurs à calandre et à tubes.

L'édition 2023 de la section VIII, division 1, de la norme ASME BPVC recommande désormais aux concepteurs d'appliquer les règles de la division 2 à de nombreux composants d'échangeurs de chaleur. Cependant, la plupart des éléments de l'enveloppe doivent toujours respecter les règles applicables de la division 1.

Les ingénieurs déterminent les valeurs limites finales de pression et de température d'une coque en fonction de plusieurs facteurs critiques :

• Respect des codes de conception tels que la section VIII de l'ASME.

• Le matériau de construction et ses performances à haute température.

·L'épaisseur de paroi calculée, y compris une marge de corrosion.

• La qualité de toutes les soudures et de tous les procédés de fabrication.

Ces éléments agissent de concert pour garantir que l'enveloppe reste une barrière robuste et fiable pour le processus de transfert de chaleur.

Canaux et buses : diriger le flux

Les canaux et les buses constituent le système de contrôle du flux dans l'échangeur de chaleur. Ils acheminent les fluides de travail à l'intérieur, à travers et à l'extérieur de l'unité. Une conception adéquate de ces composants est essentielle pour gérer les débits, la pression et les performances thermiques globales. Ils garantissent que les fluides circulent selon leur trajet prévu afin d'optimiser le transfert de chaleur.

Buses d'entrée et de sortie

Les buses d'entrée et de sortie constituent les points d'accès à l'échangeur de chaleur. Ces raccords à brides relient la cuve au réseau de tuyauterie de l'installation. Les ingénieurs dimensionnent les buses en fonction des tuyaux de raccordement, assurant ainsi une transition fluide. Le perçage d'un orifice pour une buse fragilisant la paroi ou le canal, les normes relatives aux appareils à pression exigent un renforcement autour de l'ouverture.

Les concepteurs préconisent souvent des brides à collerette pour ces assemblages. Leurs moyeux coniques offrent une intégrité structurelle supérieure et permettent un contrôle non destructif approfondi.

• Buses standardUne conception courante pour un service modéré comprend une plaque de renfort associée à une bride à collerette soudée.

Buses auto-renforcéesLes options modernes comme les buses à col long soudé à face surélevée (RFLWN) sont forgées en une seule pièce, ce qui élimine le besoin d'un coussinet de renfort séparé et réduit les coûts de fabrication.

La chute de pression entre l'entrée et la sortie d'une buse engendre une augmentation significative de la vitesse du fluide. Cette accélération peut porter la vitesse du fluide à environ 200 m/s. Si cela facilite la circulation du fluide dans l'unité, de telles vitesses élevées peuvent également accroître l'érosion et user le matériau de la buse au fil du temps.

Canaux internes de fluides

Une fois à l'intérieur de l'échangeur de chaleur, les fluides circulent dans des canaux internes conçus avec précision. Dans les échangeurs à calandre et tubes, la section de canal (également appelée collecteur) utilise des plaques de séparation pour diriger le fluide côté tubes. Ces plaques sont en quelque sorte des séparateurs internes qui créent un chemin d'écoulement spécifique.

Au lieu de laisser le fluide circuler simultanément dans tous les tubes, ces cloisons le contraignent à effectuer des allers-retours en configuration multipassage. Cette conception remplit plusieurs fonctions essentielles :

•Il divise le flux d'eau à l'intérieur du couvercle du canal.

·Il force le fluide à traverser le faisceau tubulaire à plusieurs reprises.

·Il augmente la distance parcourue par le fluide et son temps de contact avec letransfert de chaleursurface.

· Cela améliore au final l'efficacité thermique de l'échangeur de chaleur.

En contrôlant le flux interne, les ingénieurs peuvent optimiser les performances de l'unité afin de répondre aux exigences précises du processus.

Pièces essentielles pour échangeur de chaleur structurel

Au-delà des surfaces et enveloppes principales, certains éléments structurels de l'échangeur de chaleur assurent un support essentiel et optimisent son rendement thermique. Les plaques tubulaires et les chicanes figurent parmi les composants les plus importants. Elles garantissent l'intégrité mécanique et optimisent la dynamique des fluides à l'intérieur de la cuve.

Plaques tubulaires : l'élément critique d'étanchéité

La plaque tubulaire est une plaque métallique épaisse qui fixe les extrémités des tubes. Elle fait office de barrière fixe, séparant les fluides circulant dans les tubes et dans la calandre. La jonction entre le tube et la plaque tubulaire, appelée joint tube-plaque tubulaire, constitue l'un des joints d'étanchéité les plus critiques de l'ensemble. Une défaillance de ce joint entraîne une contamination croisée et des arrêts de production coûteux.

Les fabricants utilisent plusieurs méthodes pour créer un joint durable et étanche :

·Soudures étanchesCes soudures offrent une couche supplémentaire de protection contre les fuites, ce qui est particulièrement utile avec les fluides corrosifs.

·Soudes de résistanceCes soudures robustes sont conçues pour supporter les contraintes physiques exercées sur les tubes. Le procédé consiste à rainurer l'orifice de la plaque tubulaire afin de créer une liaison plus solide.

· Expansion du rouleauCe procédé mécanique dilate le tube contre la paroi de la plaque tubulaire, créant ainsi un ajustement par friction.

Des recherches montrent que l'association du soudage et de l'expansion permet d'obtenir les joints les plus résistants. Dans une étude, des joints réalisés uniquement par expansion ont cédé sous une charge inférieure de 28 % à la résistance intrinsèque du tube. Ce résultat indique que, pour de nombreuses applications, l'expansion seule est insuffisante.

Les fuites sont souvent dues à des problèmes tels que la fissuration par corrosion sous contrainte, des paramètres de soudage inadéquats ou une dilatation insuffisante du tube. Une fabrication soignée est essentielle pour ces éléments vitaux.pièces d'échangeur de chaleur.

Déflecteurs : Amélioration des performances

Les chicanes sont des plaques installées le long du faisceau tubulaire. Elles remplissent deux fonctions principales : supporter les tubes pour éviter les vibrations et diriger le fluide caloporteur selon un parcours précis. Ce parcours contrôlé force le fluide à circuler autour des tubes, créant des turbulences qui améliorent considérablement le taux de transfert thermique.

Le type le plus courant, le déflecteur segmentaire, crée un flux en zigzag. Bien qu'efficace, ce modèle peut engendrer des zones mortes où le fluide stagne, provoquant encrassement et une chute de pression importante. À l'inverse, les déflecteurs hélicoïdaux modernes guident le fluide en une spirale régulière. Cette configuration élimine quasiment les zones mortes, réduit l'encrassement et la chute de pression, ce qui permet de réaliser des économies d'énergie de pompage.

Les ingénieurs conçoivent soigneusement la disposition des chicanes afin d'équilibrer les performances et les pertes de pression.

| Facteur de conception du déflecteur | Effet sur la chute de pression | Effet sur le transfert de chaleur |

|---|---|---|

| Espacement accru des déflecteurs | Réduit | Peut réduire |

| Découpe de déflecteur plus large | Réduit | Peut faire des compromis |

La conception appropriée des chicanes est un facteur clé pour optimiser les performances de ces composants complexes d'échangeurs de chaleur.

Comment les composants fonctionnent ensemble

Les différents composants de l'échangeur de chaleur forment un système unifié de gestion thermique. Le processus débute lorsque deux fluides, l'un chaud et l'autre froid, pénètrent dans l'unité par des buses distinctes. Ils circulent ensuite sur des trajets séparés, conçus pour optimiser leur interaction thermique sans se mélanger. Ce mouvement coordonné est essentiel au fonctionnement de l'échangeur.

Suivi du trajet du fluide côté tube

Le fluide circulant dans les tubes pénètre dans l'échangeur de chaleur par une buse d'entrée située sur la section de canal. Des plaques de séparation, placées à l'intérieur du canal, dirigent ce fluide vers un ensemble spécifique de tubes. Dans un échangeur à plusieurs passages, le fluide parcourt toute la longueur du faisceau tubulaire, effectue un demi-tour dans le canal arrière, puis reflue à travers un autre ensemble de tubes. Ce trajet en aller-retour augmente la distance parcourue par le fluide et son temps de contact total avec les parois des tubes, améliorant ainsi les performances thermiques avant sa sortie par la buse de sortie.

Suivi du parcours du fluide côté calandre

Simultanément, le fluide caloporteur pénètre par une buse située sur la calandre. Des chicanes internes contraignent ce fluide à s'écouler en zigzag ou en spirale à la surface extérieure du faisceau tubulaire. Ce flux transversal crée des turbulences, ce qui améliore le transfert de chaleur. Cependant, les chicanes segmentaires peuvent également engendrer des zones de stagnation, ou « points morts », près de la paroi et au centre de la calandre. Les ingénieurs utilisent la simulation numérique des fluides (CFD) pour visualiser et optimiser l'écoulement.

Les simulations CFD confirment comment les chicanes créent des motifs en zigzag et des zones de recirculation.

Cette information aide les ingénieurs à affiner la conception des déflecteurs pour améliorer l'efficacité.

Des outils comme ANSYS permettent d'évaluer le comportement thermique de ces circuits d'écoulement complexes.

Résultat : Transfert de chaleur efficace

Lorsque les deux fluides circulent dans leurs canaux respectifs, la chaleur se déplace du fluide le plus chaud vers le fluide le plus froid, à travers la paroi du tube ou de la plaque. L'efficacité de cet échange est mesurée par la différence de température moyenne logarithmique (LMTD), un indicateur de performance clé. Les ingénieurs la calculent à l'aide d'une formule standard.

Le LMTD est calculé comme suit :

LMTD = (ΔT1 - ΔT2) / ln(ΔT1/ΔT2)

L'optimisation de la conception de ces composants d'échangeurs de chaleur peut générer des gains d'efficacité considérables. Par exemple, un projet de reconception d'une unité par fabrication additive a permis de réduire sa masse totale de 81 % et son volume de 85 %, démontrant ainsi la puissance de cette technologie.conception de composants innovanteAu final, un fluide sort plus chaud et l'autre plus froid, atteignant ainsi l'objectif du processus souhaité.

Les performances d'un échangeur de chaleur dépendent de ses principaux composants : la surface d'échange thermique, la calandre, les buses, les plaques tubulaires et les chicanes. Chaque élément joue un rôle spécifique dans le fonctionnement du système. Leur compréhension est essentielle pour choisir l'échangeur adapté aux applications exigeantes, comme celles impliquant des hautes pressions ou des fluides corrosifs.

Ces connaissances sont également essentielles pour un fonctionnement sûr. Un entretien adéquat prévient les fuites sous haute pression et haute température, tandis que la surveillance d'indicateurs clés comme la perte de charge garantit la fiabilité et l'efficacité à long terme. 💡

FAQ

Quelle est la partie la plus importante d'un échangeur de chaleur ?

La surface d'échange thermique, qu'il s'agisse de tubes ou de plaques, est l'élément le plus important. Cette surface constitue la barrière où la chaleur se propage du fluide chaud au fluide froid. Sa conception et son matériau déterminent directement l'efficacité et les performances globales de l'échangeur de chaleur.

Pourquoi les échangeurs de chaleur ont-ils besoin de chicanes ?

Les chicanes remplissent deux fonctions essentielles. Elles assurent le support structurel des tubes, les protégeant ainsi des vibrations et de l'usure. Elles guident également le fluide caloporteur à travers le faisceau tubulaire. Ce flux contrôlé crée des turbulences, ce qui accroît considérablement le taux de transfert thermique.

Comment les ingénieurs préviennent-ils les fuites dans un échangeur de chaleur ?

Les ingénieurs s'attachent à créer une jonction solide entre le tube et la plaque tubulaire afin d'éviter les fuites.

Ils utilisent des techniques de fabrication comme l'expansion par rouleaux et le soudage par résistance. Ces méthodes créent un joint étanche et durable qui empêche le mélange des fluides côté tubes et côté calandre, garantissant ainsi la sécurité de fonctionnement. 🛡️

Quelle est la différence entre un tube et une plaque ?

Dans les échangeurs à calandre et à tubes, les tubes sont des conduits cylindriques qui constituent la surface d'échange thermique. Les plaques sont de fines feuilles de métal ondulées empilées les unes sur les autres. La conception des plaques permet d'obtenir une très grande surface d'échange dans un volume compact, ce qui conduit souvent à un rendement thermique supérieur.