- Maison

- Solutions industrielles

-

PRODUITS

Vos besoins

Notre priorité - SOUTIEN

- ENTREPRISE

- MÉDIAS

Exploration de la fonction des joints d'échangeurs de chaleur à plaques en 2025

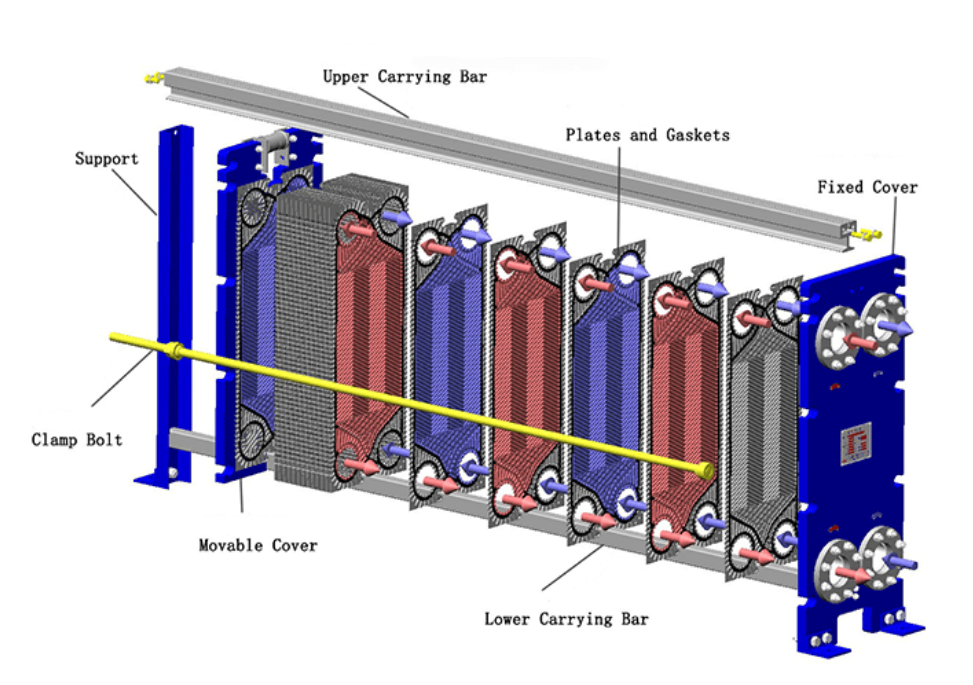

Joints d'échangeur de chaleur à plaques : leur fonctionnement

Étanchéité et prévention des fuites

Joints d'échangeur de chaleur à plaquesIls assurent une étanchéité parfaite entre les plaques métalliques. Cette étanchéité empêche les fluides de s'échapper du système. Les ingénieurs conçoivent ces joints pour résister aux températures élevées et aux produits chimiques agressifs. En 2025, les industries exigeront une fiabilité encore plus grande de ces composants.

Une étanchéité fiable protège les équipements et réduit les temps d'arrêt. Les opérateurs inspectent régulièrement les joints pour s'assurer de leur intégrité. En cas de défaillance d'un joint, des fuites peuvent entraîner une contamination ou une perte de produit. Les fabricants utilisent des matériaux de pointe pour améliorer l'étanchéité et prolonger la durée de vie.

Maintien du contrôle de la pression et du débit

Les joints des échangeurs de chaleur à plaques contribuent à maintenir une pression stable dans le système. Chaque joint dirige les fluides vers des canaux spécifiques. Cette conception empêche le mélange des fluides chauds et froids.

·Une pression constante favorise un transfert de chaleur efficace.

·Un contrôle de débit approprié empêche les surcharges du système.

Les techniciens surveillent les niveaux de pression pour détecter les premiers signes d'usure des joints. Dans les installations modernes, des capteurs fournissent des informations en temps réel sur la pression et le débit. Ces innovations permettent aux opérateurs de réagir rapidement à tout changement.

| Fonction | Impact sur le système | Méthode de surveillance |

|---|---|---|

| Contrôle de la pression | Empêche les surtensions | Capteurs, jauges |

| Sens d'écoulement | Évite la contamination croisée | Inspection visuelle |

Amélioration de l'efficacité du transfert de chaleur

Les joints d'échangeurs de chaleur à plaques jouent un rôle essentiel dans l'optimisation du transfert de chaleur. Ils maintiennent la séparation des fluides tout en permettant aux plaques d'échanger de l'énergie thermique.

Des joints performants réduisent la consommation d'énergie et les coûts d'exploitation. Les ingénieurs sélectionnent des conceptions de joints qui minimisent la résistance thermique. En 2025, de nouveaux matériaux et formes amélioreront le contact entre les plaques. Ces avancées optimiseront l'efficacité globale du système. Les exploitants choisissent les joints en fonction des besoins spécifiques de chaque application. Une installation et un entretien appropriés garantissent des performances optimales des échangeurs de chaleur.

Joints d'échangeurs de chaleur à plaques : matériaux et conception en 2025

Matériaux couramment utilisés

Les fabricants sélectionnent les matériaux des joints d'échangeurs de chaleur à plaques en fonction de leur durabilité et de leur résistance aux environnements difficiles. En 2025, les matériaux les plus courants sont :

·Caoutchouc nitrile (NBR) : Offre une forte résistance à l’huile et à l’eau.

· Monomère d'éthylène propylène diène (EPDM) : supporte les températures élevées et les produits chimiques.

·Fluoroélastomère (FKM) : Résiste aux produits chimiques agressifs et à la chaleur extrême.

·Silicone : Offre flexibilité et stabilité dans les applications alimentaires et pharmaceutiques.

Ces matériaux aident les joints à conserver leur forme et leur fonction sous pression.

Sélection de matériaux pour les exigences industrielles

Les ingénieurs adaptent les matériaux des joints aux besoins spécifiques de chaque secteur. Par exemple, les usines agroalimentaires exigent des matériaux répondant à des normes d'hygiène strictes. Les usines chimiques ont besoin de joints résistants aux fluides corrosifs. Les exploitants prennent en compte des facteurs tels que :

| Industrie | Exigence clé | Matériau préféré |

|---|---|---|

| Alimentation et boissons | Hygiène, flexibilité | Silicone, EPDM |

| Chimique | Résistance chimique | FKM, EPDM |

| Pétrole et gaz | Résistance à l'huile | NBR, FKM |

Progrès technologiques dans la conception des joints

En 2025, les nouvelles technologies améliorent les performances des joints. Les fabricants utilisent la conception assistée par ordinateur (CAO) pour créer des formes de joints précises. Des méthodes de fabrication avancées, comme l'impression 3D, permettent des conceptions sur mesure adaptées à des systèmes uniques. Certains joints intègrent désormais des capteurs qui surveillent la température et la pression en temps réel. Ces innovations aident les opérateurs à détecter les problèmes en amont et à maintenir un fonctionnement efficace.

Joints d'échangeur de chaleur à plaques : applications et avantages

Principales utilisations industrielles

Joints d'échangeur de chaleur à plaquesCes joints sont utilisés dans de nombreuses industries. Les usines chimiques les utilisent pour séparer les fluides dangereux. Les usines agroalimentaires s'y fient pour maintenir l'hygiène et prévenir la contamination. Les centrales électriques utilisent des joints d'échangeurs de chaleur à plaques pour réguler la température et améliorer l'efficacité énergétique. Les usines de traitement des eaux bénéficient également de leur capacité à traiter des liquides corrosifs. Les opérateurs de ces secteurs choisissent leurs joints en fonction des exigences de chaque procédé.

Avantages en termes d'efficacité, de maintenance et de sécurité

Les joints d'échangeur de chaleur à plaques améliorent l'efficacité du système en réduisant les pertes d'énergie. Ils contribuent à maintenir un débit et une température optimaux. Une inspection et un remplacement réguliers des joints réduisent les risques de fuites et de pannes.

·L’amélioration de la sécurité protège les travailleurs et l’environnement.

·Les coûts de maintenance réduits résultent de matériaux de joint durables.

Les techniciens utilisent des outils de surveillance pour suivre les performances des joints. La détection rapide de l'usure ou des dommages permet d'éviter des temps d'arrêt coûteux.

| Avantage | Description |

|---|---|

| Efficacité | Réduit la consommation d'énergie |

| Entretien | Prolonge la durée de vie de l'équipement |

| Sécurité | Empêche les fuites et la contamination |

Innovations et tendances futures

En 2025, les fabricants présenteront des joints intelligents avec capteurs intégrés. Ces capteurs fournissent des données en temps réel sur la température et la pression. Les ingénieurs utilisent ces informations pour optimiser les performances du système.

Les tendances futures incluent des matériaux respectueux de l’environnement et des techniques de fabrication avancées.

Les chercheurs développent des joints plus durables et résistants à davantage de produits chimiques. L'industrie s'attend à de nouvelles améliorations en matière d'automatisation et de maintenance prédictive.

·Les joints d'échangeur de chaleur à plaques soutiennent les performances industrielles en garantissant un fonctionnement fiable.

·Les progrès récents améliorent l’efficacité et la sécurité en 2025.

·Une sélection appropriée et un entretien régulier prolongent la durée de vie de l’équipement.

La technologie des joints intelligents aide les opérateurs à détecter les problèmes à un stade précoce et à optimiser la fiabilité du système.

FAQ

Quelles sont les causes de la défaillance des joints des échangeurs de chaleur à plaques ?

Les défaillances des joints résultent souvent d'une attaque chimique, de températures extrêmes ou d'une installation incorrecte. Une inspection régulière permet d'identifier les premiers signes d'usure ou de dommages.

À quelle fréquence les opérateurs doivent-ils remplacer les joints ?

Les intervalles de remplacement dépendent des conditions d'exploitation et du type de matériau. La plupart des installations planifient des inspections tous les 6 à 12 mois.

Les joints intelligents peuvent-ils réduire les coûts de maintenance ?

Oui. Les joints intelligents avec capteurs intégrés fournissent des données en temps réel. Les opérateurs utilisent ces informations pour planifier la maintenance uniquement lorsque cela est nécessaire, économisant ainsi du temps et de l'argent. 🛠️