- Maison

- Solutions industrielles

-

PRODUITS

Vos besoins

Notre priorité - SOUTIEN

- ENTREPRISE

- MÉDIAS

Comment l'impression 3D révolutionne la fabrication des échangeurs de chaleur

Innovations clés : comment l’impression 3D repousse les limites traditionnelles

La fabrication additive transforme radicalement l'approche de la conception des solutions de gestion thermique. Elle lève les contraintes établies, permettant aux ingénieurs de privilégier l'efficacité et la fiabilité aux méthodes de production obsolètes. Cette évolution introduit deux innovations majeures.

Concevoir pour la performance, pas pour la fabricabilité

Les méthodes de fabrication traditionnelles, comme le brasage, le soudage et le moulage, imposent des contraintes géométriques strictes. Historiquement, les concepteurs créaient des échangeurs de chaleur en fonction des capacités des machines, et non en fonction de leurs performances thermiques optimales. L'impression 3D libère les ingénieurs de ces contraintes. Ils peuvent désormais concevoir directement en fonction des performances.

Cette liberté permet la création de géométries internes d'une complexité incroyable. Les ingénieurs utilisent des formes avancées comme les structures à surface minimale triplement périodique (TPMS). Le gyroïde en est un parfait exemple. Ces structures offrent plusieurs avantages clés :

• Ils divisent un volume en deux domaines distincts et continus, ce qui est idéal pour gérer différents flux de fluides.

• Ils possèdent un rapport surface/volume très élevé, ce qui maximise le transfert de chaleur par convection.

• Elles sont autoportantes pendant le processus d'impression, éliminant ainsi le besoin de supports internes susceptibles d'obstruer le flux.

• Elles présentent des propriétés structurelles quasi-isotropes, ce qui les rend incroyablement résistantes et capables de supporter des pressions élevées quelle que soit leur direction.

Les résultats sont spectaculaires. Des études montrent que les structures gyroïdes atteignent un nombre de Nusselt (mesure du transfert de chaleur) supérieur de 112 % à celui des modèles tubulaires simples. Lors d'expériences, elles démontrent une augmentation de 55 % des performances de transfert de chaleur par rapport aux conceptions classiques, tout en étant beaucoup plus petites.

Des logiciels spécialisés rendent possibles ces conceptions complexes. Des plateformes d'ingénierie comme nTop offrent aux concepteurs les outils nécessaires pour créer et contrôler ces géométries complexes.

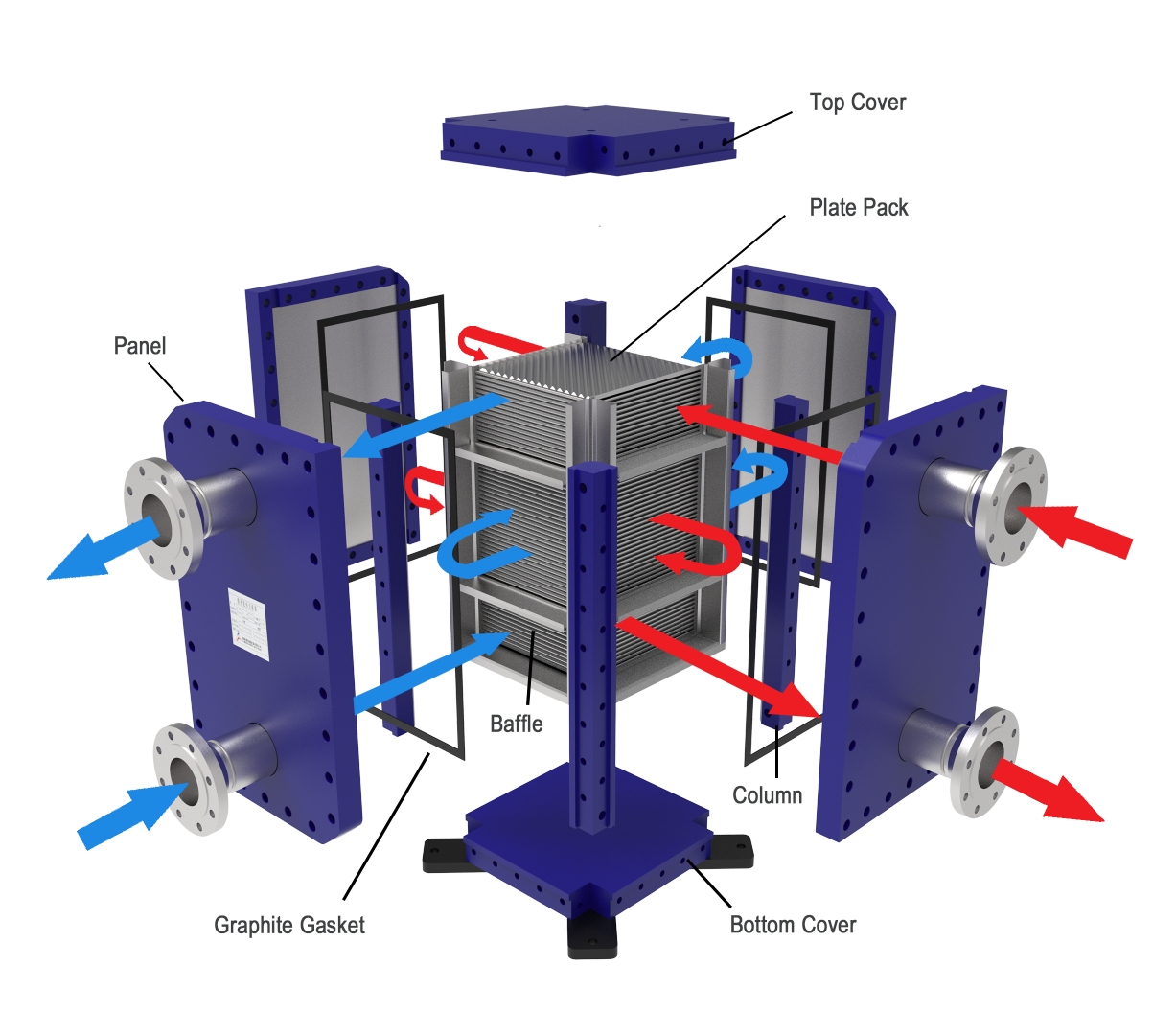

Création d'unités monolithiques et étanches

Un conventionneléchangeur de chaleurUn échangeur de chaleur est un assemblage de nombreuses pièces individuelles. Tubes, ailettes, collecteurs et enveloppes sont tous assemblés par soudage, brasage ou boulonnage. Chaque joint, soudure et raccord constitue un point de défaillance potentiel. La fabrication traditionnelle des échangeurs de chaleur présente des risques inhérents.

Les causes courantes de fuites dans ces assemblages comprennent :

·Défaillance du joint :Un choix de matériau inapproprié entraîne la corrosion ou la dégradation.

• Contrainte thermique :Les différentes pièces métalliques se dilatent et se contractent à des rythmes différents, ce qui provoque la déformation des brides et la fissuration des joints.

Problèmes matériels :Les boulons peuvent se desserrer avec le temps en raison des vibrations et de la pression, réduisant ainsi la compression du joint.

·Défauts de fabrication :Les contraintes résiduelles issues de procédés tels que le cintrage de tubes peuvent entraîner, au fil du temps, une fissuration par corrosion sous contrainte.

L'impression 3D résout ce problème en produisant l'échangeur de chaleur complet d'une seule pièce continue. Cette construction monolithique élimine les principales sources de défaillance.

Aucun joint ne risque de se fissurer sous l'effet des contraintes thermiques. Aucune jonction ne peut se corroder ni se rompre. Le composant est constitué d'une seule pièce continue de métal de haute qualité, ce qui le rend intrinsèquement plus robuste.

Ce regroupement de composants améliore considérablement la fiabilité et simplifie l'ensemble du système. La durabilité accrue d'une unité monobloc par rapport à un assemblage de plusieurs pièces constitue un avantage majeur de la fabrication additive des échangeurs de chaleur.

| Fonctionnalité | Fabrication traditionnelle | Impression 3D (additive) |

|---|---|---|

| Construction | Assemblage en plusieurs parties (plié, soudé, brasé) | Monolithique (d'une seule pièce) |

| Points de défaillance principaux | Soudures, joints, joints brasés | Éliminé |

| Durabilité | Inférieur en raison de multiples points de tension | Plus élevé en raison de la structure continue |

En supprimant les joints sujets aux fuites, un échangeur de chaleur imprimé en 3D réduit les besoins de maintenance, minimise les temps d'arrêt et prolonge la durée de vie opérationnelle du composant.

Gains de performance tangibles grâce à la fabrication additive des échangeurs de chaleur

Le passage à la fabrication additive apporte des améliorations concrètes et mesurables aux performances des échangeurs de chaleur. En repoussant les limites de la fabrication traditionnelle, les ingénieurs atteignent des niveaux inédits d'efficacité, de compacité et de performances hydrauliques. Ces gains ne sont pas seulement théoriques ; ils sont validés par des tests rigoureux et des applications concrètes.

Amélioration de l'efficacité thermique

L'objectif principal d'un échangeur de chaleur est de transférer efficacement l'énergie thermique. L'impression 3D améliore directement cette fonction essentielle. Cette technologie permet la création de structures internes complexes, telles que les surfaces minimales triplement périodiques (TPMS), qui augmentent considérablement le rapport surface/volume. Cette surface accrue favorise les échanges thermiques entre les fluides.

Un échangeur de chaleur à structure gyroidale micro-architecturée, par exemple, peut présenter un rapport surface/volume de 670 m²/m³. Cette structure interne dense a permis d'accroître l'efficacité de l'échangeur de 55 % par rapport à une conception conventionnelle à haut rendement.

Cette amélioration des performances est constante dans différentes études.

Les structures à base de TPMS ont montré uneAmélioration de 63 %dans le coefficient de transfert thermique global par rapport aux conceptions traditionnelles.

À puissance de pompage égale, une conception TPMS gyroïde a amélioré le nombre de Nusselt (une mesure directe du transfert de chaleur par convection) de13%sur un tube droit standard.

Même les moindres détails du processus d'impression peuvent être optimisés pour maximiser le transfert de chaleur. Les techniques de post-traitement, comme le ponçage de la pièce imprimée, permettent d'améliorer encore les performances en créant une surface plus lisse, favorisant ainsi l'écoulement du fluide.

| Exemple de description | Coefficient de transfert thermique (W/m²K) |

|---|---|

| hauteur de couche de 0,1 mm | 72 |

| hauteur de couche de 0,3 mm | 85 |

| Hauteur de couche poncée de 0,3 mm | 101 |

Réduction de la taille et du poids

L'amélioration du rendement thermique permet de réduire considérablement la taille et le poids du composant. Un échangeur de chaleur imprimé en 3D, capable de transférer davantage de chaleur dans un volume réduit, offre les mêmes performances qu'un modèle conventionnel beaucoup plus volumineux et lourd. Cet avantage, souvent désigné par l'expression « amélioration du rapport taille/poids/puissance » (SWaP), est crucial dans des secteurs tels que l'aérospatiale et l'automobile de haute performance.

Cette réduction est possible car les concepteurs ne sont plus limités par les contraintes d'assemblage traditionnelles. Ils peuvent exploiter chaque millimètre cube au maximum. Il en résulte un composant non seulement plus petit, mais aussi plus efficace et plus économique grâce à une consommation de matériaux réduite.

| Fonctionnalité | Fabrication conventionnelle (CM) | Fabrication additive (FA) |

|---|---|---|

| Capacités de conception | Limité aux géométries simples ; nécessite l'assemblage de plusieurs pièces. | Grande liberté de conception ; permet de produire des formes complexes, intégrées et personnalisées. |

| Performance | La flexibilité de conception est limitée, ce qui restreint le potentiel d'optimisation. | Les conceptions personnalisées augmentent la surface et optimisent le flux pour une performance maximale. |

Minimiser la chute de pression

Un échangeur de chaleur efficace doit non seulement bien transférer la chaleur, mais aussi permettre au fluide de le traverser avec une résistance minimale. Cette résistance, appelée perte de charge, nécessite de l'énergie pour être vaincue, généralement sous forme de puissance de pompage. Une perte de charge élevée peut annuler les avantages d'une bonne performance thermique en réduisant l'efficacité globale du système.

L'impression 3D offre aux ingénieurs des outils puissants pour concevoir des systèmes assurant un écoulement fluide et efficace des fluides.

Dynamique des fluides numérique (CFD) :Les ingénieurs utilisent des simulations CFD pour tester et optimiser numériquement les conceptions. Ils peuvent modéliser le mouvement des fluides dans des canaux complexes, ce qui leur permet de sélectionner des géométries qui maximisent le transfert de chaleur tout en minimisant les pertes de charge.

Optimisation topologique :Ce logiciel avancé utilise des algorithmes pour générer la structure la plus efficace possible en fonction d'objectifs de performance définis. Il crée des flux organiques et optimisés, impossibles à concevoir pour un concepteur humain, guidant ainsi le fluide à travers l'échangeur.

Optimisation pilotée par l'IA :Les approches modernes, comme l'optimisation bayésienne multi-objectif (MOBO), utilisent l'intelligence artificielle pour concilier des objectifs contradictoires. Une IA peut optimiser simultanément des dizaines de paramètres géométriques afin de trouver une conception offrant la meilleure combinaison possible d'efficacité thermique élevée et de faible perte de charge.

Témoignage de réussite :Un échangeur de chaleur optimisé par l'IA a permis d'atteindre environTransfert de chaleur 35 % plus élevé par unité de volumetout en maintenant une perte de charge inférieure à celle de ses homologues conventionnels. Ceci démontre comment la liberté de conception avancée dans lefabrication d'échangeurs de chaleurconduit à une performance supérieure et globale.

Principales technologies et matériaux d'impression 3D

Le choix de la technologie et des matériaux appropriés est crucial pour la création d'échangeurs de chaleur haute performance. Des procédés d'impression spécifiques permettent l'utilisation de métaux de pointe, chacun offrant des avantages uniques pour répondre à différents défis en matière de gestion thermique.

Procédés dominants : Fusion laser sélective (SLM) et dépôt d’énergie directe (DED)

La fusion sélective par laser (SLM) est la méthode de fabrication additive la plus courante pour produire des pièces métalliques complexes. Ce procédé utilise un laser de haute puissance pour fondre et fusionner des couches de poudre métallique fine, créant ainsi un composant solide à partir d'un modèle 3D. La SLM est privilégiée pour les géométries complexes d'échangeurs de chaleur pour plusieurs raisons :

• Elle produit en une seule étape des pièces complexes aux formes nettes.

·Il réduit le temps de production en éliminant l'assemblage en plusieurs étapes.

• Cela permet de réduire les coûts en minimisant le gaspillage de matériaux.

• Elle fabrique des formes libres sur mesure avec une grande précision.

Le dépôt d'énergie directe (DED) est un autre procédé clé, souvent utilisé pour réparer des pièces ou ajouter de la matière à des composants existants. Cependant, la capacité de la fusion sélective par laser (SLM) à créer des structures internes fines et détaillées en fait le choix privilégié pour la conception de nouveaux échangeurs de chaleur.

Matériaux avancés : de l’aluminium aux superalliages

Le choix des matériaux influe directement sur les performances, le poids et la durabilité d'un échangeur de chaleur. La fabrication additive permet d'utiliser une vaste gamme de métaux, des alliages légers aux superalliages robustes. Cette flexibilité est essentielle dans la fabrication moderne des échangeurs de chaleur.

Les alliages d'aluminium sont un choix populaire en raison de leur excellent équilibre entre poids, conductivité thermique et résistance à la corrosion.

| Catégorie | Alliages d'aluminium |

|---|---|

| Avantages | Léger, doté de bonnes propriétés thermiques, offrant une grande liberté de conception et coût inférieur à celui du titane. |

| Inconvénients | Rapport résistance/poids inférieur à celui du titane ; moins résistant que l'acier ou les alliages de nickel. |

Pour les environnements extrêmes, les ingénieurs se tournent vers les superalliages à base de nickel comme l'Inconel 718 et 625. Ces matériaux offrent :

• Résistance exceptionnelle aux hautes températures.

• Excellente résistance à la corrosion et à la pression.

• Haute stabilité structurelle pour les applications exigeantes.

La recherche continue de repousser les limites avec des matériaux comme le cuivre, dont la conductivité thermique élevée est désormais accessible grâce à de nouveaux systèmes laser à lumière bleue. Les composites à matrice céramique sont également étudiés pour leur stabilité thermique accrue.

Impact concret : les points forts de l’impression 3D

La fabrication additive produit déjà des résultats révolutionnaires dans plusieurs secteurs industriels à forts enjeux. Les ingénieurs de ces domaines exploitent l'impression 3D pour résoudre des problèmes critiques de gestion thermique, créant ainsi des composants auparavant impossibles à fabriquer.

Aérospatiale et défense

Les secteurs de l'aérospatiale et de la défense exigent des composants légers, fiables et performants. L'impression 3D répond à ces besoins en produisantéchangeurs de chaleur compactsavec une efficacité thermique supérieure. Cette technologie est essentielle pour les avions et les engins spatiaux de nouvelle génération.

Programme Airbus ZEROe :Conflux Technology a créé un échangeur de chaleur imprimé en 3D pour le système de propulsion hydrogène-électrique d'Airbus. Ce composant gère la chaleur dégagée par les piles à combustible de plusieurs mégawatts, contribuant ainsi aux progrès vers un vol zéro émission.

• L'instrument MOXIE de la NASA :Un échangeur de chaleur en alliage de nickel a été imprimé en une seule pièce pour le rover Perseverance sur Mars. Cette conception monolithique a permis d'éliminer le besoin de soudure, améliorant ainsi la fiabilité de cet instrument essentiel à la mission.

Automobile haute performance

Les sports mécaniques, notamment la Formule 1, s'appuient sur l'impression 3D pour gagner un avantage compétitif. Les équipes utilisent la fabrication additive pour créer des systèmes de refroidissement hautement optimisés qui améliorent les performances et l'encombrement des véhicules. PWR Advanced Cooling Technology produit des échangeurs de chaleur pour les F1 à partir d'un alliage d'aluminium spécial homologué par la FIA. L'écurie Formula Student Racing Team E-Stall utilise également des refroidisseurs en aluminium imprimés en 3D pour améliorer les performances de sa voiture de course électrique. Ces conceptions offrent des avantages considérables :

• Refroidissement moteur plus rapide :Des parois aussi fines que 200 microns créent une surface interne massive, améliorant ainsi l'évacuation de la chaleur.

·Poids réduit :Les conceptions complexes et intégrées permettent d'obtenir de meilleures performances dans un format plus petit et plus léger.

Électronique avancée et centres de données

Les équipements électroniques modernes et les centres de données génèrent une chaleur considérable, nécessitant des solutions de refroidissement avancées. L'impression 3D permet de passer d'un refroidissement par air encombrant à un refroidissement liquide compact et efficace.

L'impression 3D métal permet des améliorations sans précédent dans les applications de dynamique des fluides pour les systèmes d'électronique de puissance. Elle contribue à améliorer l'efficacité du système, à optimiser l'utilisation de l'espace et à réduire le poids des pièces.

EOS et CoolestDC ont collaboré pour créer des plaques froides monoblocs étanches destinées aux centres de données durables, réduisant ainsi les coûts de fabrication de plus de 50 %. De même, un refroidisseur de processeur en cuivre conçu par ingénierie générative a permis d'obtenir une résistance thermique inférieure de 55 %, démontrant ainsi l'efficacité de cette technologie pour refroidir les composants hautes performances.

L'impression 3D transforme la conception, passant des contraintes de fabrication aux objectifs de performance. Elle ouvre la voie à de nouveaux niveaux d'efficacité et de fiabilité. Cette technologie permet de créer des composants compacts et intégrés. Toutefois, des défis subsistent avant son adoption à plus grande échelle.

Les ingénieurs peuvent se montrer conservateurs face aux nouvelles méthodes.

• L’élimination de la poudre interne est difficile et fastidieuse.

Les méthodes traditionnelles sont souvent moins chères et plus faciles à mettre à l'échelle.

À mesure que la technologie mûrit, l'impression 3D deviendra une norme pour la gestion thermique haute performance.

FAQ

Quels sont les principaux avantages de l'impression 3D d'échangeurs de chaleur ?

La fabrication additive offre plusieurs avantages clés.

• Elle améliore l'efficacité thermique grâce à des géométries internes complexes.

• Cela réduit considérablement la taille et le poids des composants.

• Elle crée des unités monolithiques, éliminant ainsi les points de fuite.

Quels sont les matériaux les plus adaptés aux échangeurs de chaleur imprimés en 3D ?

Les ingénieurs choisissent les matériaux en fonction des besoins de l'application. Les alliages d'aluminium offrent de bonnes performances et un poids réduit. Les superalliages de nickel comme l'Inconel excellent dans les environnements de chaleur et de pression extrêmes.

L'impression 3D est-elle plus chère que les méthodes traditionnelles ?

Les coûts initiaux peuvent être plus élevés. Toutefois, le procédé permet de réduire le gaspillage de matériaux et les coûts de main-d'œuvre liés à l'assemblage. Il offre une valeur ajoutée significative à long terme grâce à des performances et une fiabilité supérieures.