- Maison

- Solutions industrielles

-

PRODUITS

Vos besoins

Notre priorité - SOUTIEN

- ENTREPRISE

- MÉDIAS

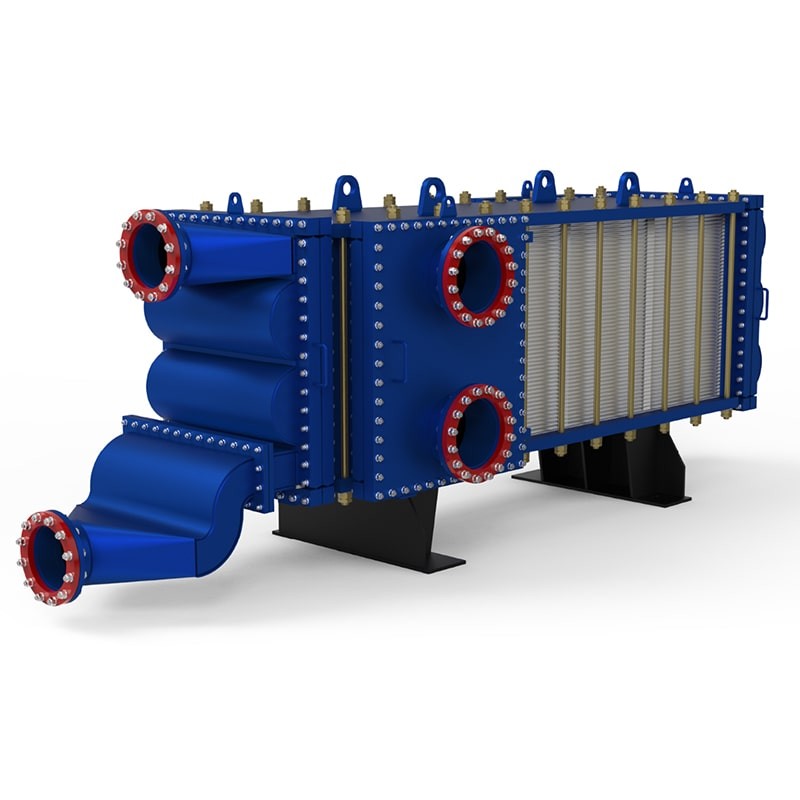

Solution d'échangeur de chaleur à plaques pour l'industrie métallurgique

La technologie avancée des échangeurs de chaleur stimule le progrès dans l'industrie métallurgique.Échangeur de chaleur à plaques soudées à large espaceOffre une résistance aux hautes pressions, une protection contre la corrosion et une efficacité énergétique optimale. Grâce à sa conception brevetée et à ses certifications mondiales, SHPHE accompagne des projets industriels dans plus de 20 pays, répondant aux exigences rigoureuses en matière de transfert de chaleur dans les applications métallurgiques.

Les défis de l'industrie métallurgique

Températures élevées et milieux corrosifs

Les procédés métallurgiques exposent les équipements à des conditions extrêmes. Les opérateurs sont souvent confrontés à des températures élevées et à des environnements chimiques agressifs qui menacent l'intégrité de chaque échangeur de chaleur de l'usine. Les types de corrosion les plus courants sont :

Oxydation, où les métaux réagissent avec l'oxygène et forment des oxydes instables

La sulfuration, qui résulte de l'attaque des surfaces métalliques par des gaz contenant du soufre

Carburation, causée par des gaz riches en carbone conduisant à la fragilisation

Poussière métallique, une forme grave de carburation qui crée des piqûres

Corrosion par dépôts de cendres ou de sel, où les dépôts détruisent les couches protectrices

Corrosion halogène, impliquant des gaz halogènes formant des composés volatils

Corrosion par métaux fondus et sels fondus, qui attaquent à des températures élevées

La nitruration, où les gaz d'azote dégradent le métal

Ces conditions corrosives se rencontrent dans de nombreux environnements industriels, notamment dans la production d'acier et d'aluminium. Le tableau suivant présente les environnements typiques :

Plage de température (°C) | Milieux corrosifs | Comportement de la corrosion et notes |

30 | Ions chlorure (Cl−) | Piqûres limitées ; film d'oxyde en grande partie intact |

30–45 | Ions chlorure (Cl−) | La corrosion par piqûres et caverneuses s'étend ; le film de passivation est détruit |

40–45 | Ions chlorure (Cl−) | Formation rapide de produits de corrosion |

50 | Ions chlorure (Cl−) | Le taux de corrosion varie selon l'environnement |

Les échangeurs de chaleur conventionnels rencontrent des difficultés dans ces conditions. Les matériaux des joints se dégradent au-delà de 150 °C et les plaques en acier inoxydable se déforment, entraînant des fuites et des opérations de maintenance fréquentes. Seuls des matériaux de pointe et des conceptions robustes peuvent garantir un transfert de chaleur fiable dans des environnements industriels aussi difficiles.

Besoins en matière d'efficacité énergétique

L'efficacité énergétique demeure une priorité absolue pour les installations métallurgiques. Les exploitants cherchent à maximiser les taux de transfert de chaleur tout en minimisant les pertes. Les principaux facteurs déterminants sont les suivants :

Augmenter la différence de température entre les flux de processus

Sélection de matériaux à haute conductivité thermique

Amélioration du transfert de chaleur par convection grâce à un meilleur écoulement des fluides

Optimiser la géométrie du système pour réduire le gaspillage d'énergie

Des conceptions innovantes d'échangeurs de chaleur, comme les microcanaux et les échangeurs spiralés, améliorent l'efficacité en augmentant la surface et la turbulence. La surveillance en temps réel et le contrôle numérique optimisent encore davantage les performances. Ces stratégies aident les installations industrielles à réduire leurs coûts d'exploitation et leur impact environnemental.

Contraintes d'espace et d'intégration

Les contraintes d'espace constituent un défi pour toute installation métallurgique. Les échangeurs de chaleur tubulaires traditionnels nécessitent un encombrement important et un espace supplémentaire pour la maintenance. Les échangeurs de chaleur à plaques offrent une alternative compacte et modulaire, s'adaptant aux espaces restreints sans compromettre les performances. Le tableau ci-dessous compare les contraintes d'espace :

Type d'échangeur de chaleur | Considérations relatives à l'espace | Notes supplémentaires |

Calandre et tube | Grande empreinte | Difficile à nettoyer ; nécessite un espace d'entretien supplémentaire |

Plaque et cadre | Conception compacte | Modulaire ; maintenance et intégration plus faciles |

Les contraintes d'intégration influencent également le choix de la technologie. Les ingénieurs doivent tenir compte de la configuration des tuyauteries, des normes industrielles et de la compatibilité avec l'infrastructure existante.conception d'échangeur de chaleur équilibre l'efficacité thermique, la fiabilité et l'intégration transparente au sein de l'usine industrielle.

Solutions d'échangeurs de chaleur à plaques

Caractéristiques du produit

SPHHEÉchangeur de chaleur à plaques soudées à large espaceSolution performante pour les applications métallurgiques, l'échangeur à plaques est une solution performante pour les applications métallurgiques. Sa construction entièrement soudée garantit durabilité et sécurité dans des conditions de fonctionnement extrêmes. Conçu par nos ingénieurs pour supporter des pressions et des températures élevées, cet échangeur de chaleur à plaques est parfaitement adapté aux environnements industriels les plus exigeants.

L'utilisation de matériaux avancés tels que le 316L, l'acier inoxydable Duplex, le 254SMO et le C-276 offre une résistance exceptionnelle à la corrosion. Ces matériaux résistent aux produits chimiques agressifs et aux contraintes élevées des usines métallurgiques. La plage de températures de conception s'étend de -46 °C à 350 °C, et la plage de pression couvre le vide jusqu'à 3,0 MPa. Cette polyvalence permet à l'échangeur de chaleur à plaques de fonctionner de manière fiable dans une grande variété de procédés.

L'échangeur de chaleur à plaques soudées bénéficie d'une distribution optimisée du fluide et de plaques ondulées croisées. Cette conception augmente l'efficacité du transfert thermique jusqu'à 15 % par rapport aux échangeurs tubulaires traditionnels. L'autonettoyage réduit l'encrassement jusqu'à 40 %. Le guidage perpendiculaire des angles assure un alignement parfait des plaques, ce qui simplifie la maintenance et réduit les temps d'intervention.

Note:Leconception compacte des échangeurs de chaleur à plaquesPermet une intégration aisée aux systèmes existants, même en cas d'espace limité. Cette fonctionnalité est particulièrement utile dans les installations métallurgiques aux configurations compactes.

Indicateur de performance | Avantages de l'échangeur de chaleur à plaques soudées SPHHE | Comparaison avec les échangeurs à tubes et calandre |

Efficacité du transfert de chaleur | Jusqu'à 15 % de plus grâce à une conception optimisée | Efficacité moindre |

Capacité d'auto-nettoyage | Jusqu'à 40 % d'amélioration, moins d'encrassement | Risque d'encrassement plus élevé |

Gestion de la pression | Amélioré avec des plaques soudées plus fines | Limites de pression inférieures |

Entretien | Service rapide, alignement parfait | Des délais de service plus longs |

Types de plaques spéciales | Type clouté, type ondulé | Moins flexible pour les fluides agressifs |

Applications en métallurgie

Métallurgieéchangeurs de chaleur à plaquesLes échangeurs de chaleur à plaques jouent un rôle essentiel dans la transformation de l'acier, de l'aluminium et des métaux non ferreux. Les usines métallurgiques utilisent ces échangeurs de chaleur pour la fusion, l'affinage et la récupération de la chaleur perdue. Dans la sidérurgie, les échangeurs de chaleur à plaques améliorent l'efficacité énergétique et contribuent à réduire les émissions de CO2. Ils alimentent les fours à arc électrique et les fours à oxygène basique en récupérant la chaleur perdue et en préchauffant les flux de procédé.

Dans la production d'aluminium, les échangeurs de chaleur à plaques optimisent les étapes énergivores telles que la digestion, l'évaporation et le chauffage de la liqueur d'alumine. Ces systèmes contribuent également à la durabilité des opérations en permettant le captage du carbone post-combustion et la récupération de la chaleur résiduelle des gaz d'échappement. Les fours régénératifs des hauts fourneaux utilisent des échangeurs de chaleur à plaques pour préchauffer l'air soufflé, améliorant ainsi le rendement énergétique.

Les installations métallurgiques choisissent les échangeurs de chaleur à plaques pour leur capacité à gérer des fluides agressifs et des températures élevées. L'utilisation d'acier inoxydable, d'alliages duplex et d'alliages de nickel spéciaux garantit durabilité et résistance à la corrosion. Ces matériaux offrent la conductivité thermique et la résistance mécanique nécessaires à un fonctionnement fiable.

Les échangeurs de chaleur à plaques prennent en charge la fusion, le raffinage et la récupération de la chaleur perdue dans les aciéries.

Ils optimisent les processus de digestion, d’évaporation et de chauffage dans la production d’aluminium.

Les installations les utilisent pour la capture du carbone post-combustion et la récupération d’énergie.

Les poêles régénératifs dans les hauts fourneaux s'appuient sur des échangeurs de chaleur à plaques pour préchauffer l'air et améliorer l'efficacité énergétique.

La sélection de matériaux avancés garantit une longue durée de vie et un entretien minimal.

Certifications mondiales de SPHHE, notamment les certifications ISO9001, ISO14001, OHSAS18001 et ASME U, témoignent de notre engagement envers la qualité et la sécurité. Le réseau de service de l'entreprise s'étend sur plus de 20 pays, offrant un soutien fiable aux clients du secteur de la métallurgie du monde entier.

Surveillance et maintenance numériques

LeSystème de surveillance numérique Smart EyeTransforme la gestion des échangeurs de chaleur à plaques dans les usines métallurgiques. Ce système utilise des capteurs de qualité militaire pour surveiller la température, la pression, les vibrations et le débit en temps réel. Un échantillonnage à la microseconde près détecte les variations opérationnelles subtiles, permettant ainsi une identification précoce des problèmes potentiels.

L'intelligence artificielle et les modèles thermiques avancés analysent les données avec une grande précision. Le système prédit la corrosion des tubes jusqu'à 30 jours à l'avance et diagnostique plus de 150 modes de défaillance. La génération automatique de plans de maintenance permet de passer d'une maintenance réactive à une maintenance proactive, réduisant ainsi les temps d'arrêt imprévus et les coûts de maintenance de plus de 20 % par an.

Un tableau de bord 3D fournit des cartes thermiques, des graphiques d'efficacité énergétique et des prévisions de durée de vie. Le système génère automatiquement des listes de pièces détachées, des calendriers de maintenance et des rapports coûts-avantages. L'intégration aux plateformes SCADA et MES permet une surveillance à distance et des alertes précoces grâce à la technologie IoT.

Conseil:La maintenance prédictive, rendue possible par la surveillance numérique, optimise les tâches préventives et élimine les tâches inutiles. Des données précises sur les actifs et des enregistrements historiques soutiennent l'analyse de fiabilité, permettant ainsi aux installations d'ajuster la fréquence et l'étendue des opérations de maintenance pour un fonctionnement plus sûr et plus fiable.

Le système Smart Eye améliore également l'efficacité opérationnelle. Les usines peuvent réaliser jusqu'à 12 % d'économies d'énergie et augmenter de 23 % l'efficacité des équipements. L'accumulation de données sur l'ensemble du cycle de vie favorise l'amélioration continue des processus et la transformation numérique.

Échangeurs de chaleur à plaques : bonnes pratiques

Sélection et dimensionnement

Choisir le bon échangeur de chaleur à plaquesLes opérations métallurgiques nécessitent une prise en compte rigoureuse de plusieurs facteurs. Les ingénieurs évaluent la compatibilité des matériaux, leur résistance à la corrosion et leur résistance mécanique. Parmi les choix courants figurent l'acier inoxydable pour une corrosion modérée, les alliages duplex pour une résistance accrue, et les alliages de titane ou de nickel pour les environnements extrêmes. La nettoyabilité et la durabilité restent essentielles, car les procédés métallurgiques impliquent souvent des fluides agressifs et des cycles de nettoyage fréquents.

Les étapes clés du dimensionnement comprennent :

1. Calculez le transfert de chaleur requis pour l'application spécifique.

2. Évaluer les débits de fluides et les différences de température pour déterminer la surface nécessaire.

3. Sélectionnez le nombre optimal de plaques et la disposition du flux pour un transfert de chaleur efficace.

4. Vérifiez que les chutes de pression restent dans des limites acceptables pour maintenir l’intégrité du système.

Un dimensionnement approprié assure une distribution uniforme du fluide, réduit la corrosion localisée et prolonge la durée de vie de l'échangeur de chaleur.

Stratégies de maintenance

Des stratégies de maintenance efficaces garantissent le bon fonctionnement des échangeurs de chaleur à plaques dans les environnements métallurgiques difficiles. Les installations utilisent des matériaux résistants à la corrosion et des revêtements protecteurs pour minimiser les risques.Nettoyage régulier— à la fois chimique et mécanique — élimine les dépôts et prévient l'encrassement. Les opérateurs surveillent les performances grâce à des systèmes numériques, permettant une détection précoce des problèmes et une planification proactive de la maintenance.

Méthode d'entretien | Description |

Nettoyage chimique | Élimine le tartre et l'encrassement des plaques |

Surveillance numérique | Suivi de la température, de la pression et du débit en temps réel |

Revêtements protecteurs | Améliore la résistance à la corrosion |

Formation des opérateurs | Assure une maintenance sûre et efficace |

Optimisation des performances

L'optimisation des échangeurs de chaleur à plaques implique l'ajustement de paramètres opérationnels tels que les débits et les différentiels de température. Les ingénieurs sélectionnent des géométries de plaques qui améliorent la turbulence et le transfert de chaleur.

Les systèmes de surveillance numérique, comme Smart Eye de SHPHE, fournissent des données en temps réel pour la maintenance prédictive et les ajustements de processus. Des inspections régulières et un nettoyage en temps opportun préviennent l'encrassement, garantissant ainsi des performances et une efficacité énergétique constantes.

L'échangeur de chaleur à plaques soudées de SHPHE offre des performances fiables, contribuant ainsi aux objectifs de développement durable de la métallurgie. Sa conception et ses matériaux de pointe réduisent la consommation d'énergie et les émissions. Les installations bénéficient des avantages suivants :

Fonctionnement efficace de l'échangeur de chaleur et récupération de la chaleur perdue

Coûts de maintenance réduits et durée de vie prolongée des équipements

Évaluation structurée pour les mises à niveau des systèmes d'échangeurs de chaleur

Évaluer les systèmes d'échangeurs de chaleur actuels etconsulter SPHHEpour des solutions de transfert de chaleur sur mesure.

FAQ

Quels matériaux SPHHE utilise-t-il pour l'échangeur de chaleur à plaques soudées ?

SPHHE utilise des matériaux tels que le 316L, l'acier inoxydable Duplex, le 254SMO et le C-276. Ces matériaux offrent une excellente résistance à la corrosion et une grande durabilité dans les environnements métallurgiques.

Comment le système Smart Eye profite-t-il aux opérations métallurgiques ?

Le système Smart Eye permet une surveillance en temps réel.

Il prédit les pannes, réduit les temps d'arrêt et prend en charge la maintenance proactive pour des performances fiables de l'échangeur de chaleur.

Si vous avez besoin de consultations et de discussions supplémentaires, n'hésitez pas àContactez-nous.

E-mail: info@shphe.com

WhatsApp / Cellulaire : 86 15201818405