Échangeurs de chaleur à circuits imprimés : un guide complet

Circuit imprimé échangeurs de chaleurLes échangeurs de chaleur (PCHE) sont une classe d'échangeurs de chaleur compacts à plaques conçus pour des conditions extrêmes. Ils se composent de piles de minces plaques métalliques (souvent en acier inoxydable ou en alliage de nickel) dans lesquelles de fins microcanaux sont gravés chimiquement, puis liés par diffusion dans un bloc solide. Cette nouvelle construction offre une surface de transfert de chaleur exceptionnellement grande dans une petite empreinte.

à SHPHELe PCHLes échangeurs peuvent fonctionner à des pressions allant jusqu'à 1000 bar et à des températures allant jusqu'à 850 - 900 ° C, conditions dans lesquelles les échangeurs conventionnels échouent. Le réseau de microcanaux à liaison par diffusion assure également une résistance élevée et une résistance à la corrosion. Le résultat est un échangeur de chaleur d'une taille remarquablement compacte et d'une efficacité thermique élevée - par exemple, une empreinte d'environ 5 à 10 fois plus petite qu 'une unité à coque et tube comparable.

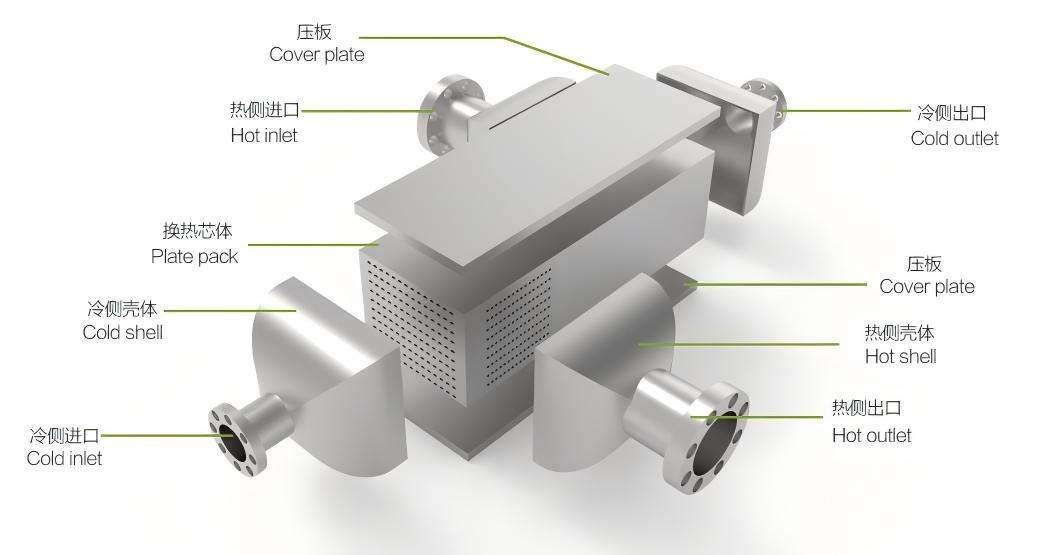

Figure : Construction d'un échangeur de chaleur à circuit imprimé. Des plaques minces avec des microcanaux gravés sont empilées et liées par diffusion dans un bloc solide. Les plaques de couverture et les coquilles d'en-tête forment des collecteurs d'entrée / sortie pour les fluides chauds et froids.

L'illustration ci-dessus montre un assemblage PCHE typique. Les plaques de couverture sont fixées aux coquilles d'entrée et de sortie, et le noyau est une pile de plaques de canal. Chaque plaque de canal transporte soit le fluide chaud ou froid, séparés par des murs métalliques minces. Les fluides peuvent circuler dans des chemins à contre-courant ou à flux croisé, maximisant la différence de température log-moyenne. Parce que les plaques sont liées dans un seul monolithe, il n'y a pas de joints ou de joints entre les couches de plaques - éliminant les voies de fuite et permettant le fonctionnement à des pressions ultra hautes.

Applications d'échangeurs de chaleur de circuit imprimé

pétrole & gazDans les usines de gaz naturel liquéfié et les unités de régasification, les PCHEs sont utilisés dans les cycles de méthane pré - refroidi, la récupération des gaz à la fin du flash, la manipulation des gaz d'ébullition et les tâches de vaporisation. Les performances cryogènes (jusqu'à -196 ° C) et la capacité à haute pression rendent les PCHEs idéaux pour les chauffe-gaz et la récupération de chaleur dans les régasificateurs flottants.

- Combustion et traitement de l'hydrogèneLes stations de ravitaillement en hydrogène rapides reposent sur un pré - refroidissement rapide de l'H2 haute pression pour maximiser les taux de remplissage. Les PCHEs (en particulier avec des canaux spécialisés gravés en 3D) sont utilisés pour pré - refroidir l'hydrogène de 700 bar à des conditions de stockage, réduisant ainsi la puissance de la pompe et les temps d'attente. Plus largement, la liquéfaction et le traitement de l'hydrogène peuvent tirer parti de la résilience à haute pression des PCHEs.

- chimique et les usines pétrochimiquesLes PCHEs sont éprouvés dans le temps dans le traitement des hydrocarbures à haute pression, le raffinage et les fonctions pétrochimiques. Ils gèrent des tâches telles que le contrôle du point de rosée des gaz, le refroidissement interstadiel du réacteur, le refroidissement des gaz acides et la condensation dans les processus nécessitant une propreté stricte. Leur petit stock de fluides et leur efficacité thermique élevée les conviennent aux services de nettoyage critiques. (Les PCHEs en alliage de nickel, par exemple, sont largement adoptés dans le traitement chimique pour résister aux fluides difficiles et aux températures élevées.)

- Génération d'énergieDans les cycles de puissance avancés, les PCHE sont utilisés dans les récupérateurs et les générateurs. Pour les cycles de CO2 supercritiques, où tous les débits sont à 200 - 300 bar ou plus, les PCHEs peuvent résister à des glissements de température de ~ 600 ° C et à des différences de pression massives. Ils sont également utilisés dans l'énergie nucléaire (remplacement du générateur de vapeur) et le chauffage de gaz combustible de turbine à gaz. Leur pression extrêmement élevée (jusqu'à ~ 1250 bar sur certains modèles) les rend attrayants pour les nouveaux cycles.

énergies renouvelableset le stockage: les PCHEs gagnent de l'attention pour l'énergie solaire concentrée, le stockage thermique de longue durée (sels fondus, etc.), et systèmes de capture du carbone, où une efficacité élevée du cycle et un échange de chaleur compact sont essentiels.

Considérations clés dans le dimensionnement de PCHE

- Responsabilité thermique (exigence de transfert de chaleur) Tout d'abord, calculez le devoir de chauffage requis Q. à partir des données de processus (débit massique, chaleur spécifique et changement de température des fluides chauds et froids). Déterminez également la différence de température moyenne logarithmique (LMTD) ou les températures de sortie requises. La charge thermique et la LMTD définissent la surface totale de transfert de chaleur nécessaire via la relation

où U U est le coefficient global de transfert de chaleur. - Débit de fluide et vitesse : Étant donné les débits massiques de chaque fluide (côté chaud et froid), choisissez les dimensions initiales du canal pour calculer la vitesse. Par exemple, si chaque canal a une section transversale

La vitesse du fluide . La vitesse détermine le régime d'écoulement (nombre de Reynolds) ) et donc le transfert de chaleur et la chute de pression. Les microcanaux PCHE ont généralement un diamètre hydraulique de l'ordre de 0,4 - 4 mm, de sorte que les débits peuvent varier de laminaires à turbulents en fonction du débit et du fluide. - Géométrie et configuration des canaux : Décider de la forme du canal, largeur (

(et la longueur. Les fabricants de PCHE fournissent souvent des catalogues de motifs de canaux (droits, zigzag, ondulés, 3D, etc.) profils de plaque et d'ondulation. Les canaux plus étroits augmentent la surface (augmentent le transfert de chaleur) mais augmentent également la chute de pression. La géométrie sélectionnée doit satisfaire aux limites de chute de pression tout en fournissant le transfert de chaleur requis. Parce que la gravure chimique est très flexible, les PCHEs peuvent mettre en œuvre des motifs complexes de serpentine ou de distributeur impossibles dans des plaques simples à ailettes. Les paramètres du produit peuvent guider les choix initiaux - par exemple, SHPHE liste les espaces de canal typiques de 0,4 à 4 mm et l'épaisseur de la plaque de 0,5 - 2 mm. - Calcul du coefficient de transfert de chaleur : Utiliser les corrélations pour estimer le coefficient de transfert de chaleur convectif h De chaque côté. Pour de nombreuses conceptions PCHE (canaux semi-circulaires de quelques millimètres), les corrélations Nu et facteur de friction sont disponibles à partir de la littérature ou de données CFD. Par exemple, une étude donne pour des canaux semi-circulaires de 2 mm :

- Zone et nombre de canaux : once U U est estimé, résolu

pour la surface totale de transfert de chaleur nécessaire. Dans un PCHE, la surface provient de la somme de tous les murs du canal. Si chaque canal a un Canaux parallèles de largeur Longueur et Et il y a les plaques, alors la surface totale est approximativement (où asymétrie, le cas échéant).À partir de cela, on peut résoudre les besoins et Dimensions pratiques de la plaque. Par exemple, si une surface effective de 0,5 m2 est nécessaire et que chaque canal contribue à 0,01 m2, alors environ 50 plaques de canal doivent être empilées. - Estimation de chute de pression : Calculez la chute de pression de chaque côté. Pour un canal donné, la loi de Darcy donne

. ici est la vitesse moyenne dans le canal et Le facteur de friction de la corrélation ci-dessus. Parce que les canaux sont petits, la chute de pression peut être significative - les ingénieurs doivent s'assurer rester dans les limites admissibles. Si la chute est trop élevée, on peut augmenter la taille du canal, réduire la longueur du canal (en ajoutant plus de canaux / plaques parallèles), ou choisir une géométrie différente du chemin d'écoulement. - Contraintes matérielles et mécaniques : Sélectionnez le matériau et l'épaisseur de la plaque en fonction des exigences en matière de pression et de corrosion A.industriel PCHEL'épaisseur de la plaque de SHPHE doit résister à la pression de conception complète ; par exemple, SHPHE spécifie une épaisseur de plaque de 0,5 - 2 mm pour des pressions allant jusqu'à 1000 bar. Les matériaux tels que SS316L, Inconel 625, titane ou Hastelloy sont courants pour résister aux fluides à haute température ou corrosifs. Les pressions très élevées peuvent nécessiter des plaques plus épaisses ou des alliages à haute résistance, ce qui réduit la taille ou la surface du canal, de sorte que ce compromis doit être répété.

- Iteration et optimisation : Parce que les facteurs ci-dessus sont interdépendants, le dimensionnement est généralement itératif. On ajuste typiquement l'écart de canal ou le comptage et recalcule U U et

Jusqu'à ce que les contraintes thermiques et hydrauliques soient remplies. Les outils informatiques ou les logiciels de fabricants aident souvent à cela. Dans les cas critiques (cycles de CO2 par exemple), une simulation détaillée peut être utilisée pour finaliser la géométrie.

Définir des exigences : Rassembler les températures d'entrée / sortie chaudes / froides, les débits massiques, les chutes de pression admissibles et le service requis

. Sélectionnez les dimensions du canal : Choisissez une largeur de canal (par exemple, 1 - 3 mm) et une forme ondulée de plaque.

Calculer la vitesse et le nombre de Reynolds :

, . Estimation des coefficients de transfert de chaleur : Corrélations de Nusselt (Nu vs. Re) :

et Pour chaque côté. Calculer en général

: Combine , et la conduction du mur. Calcul de la superficie requise :

. Déterminer le nombre de canaux / longueur : Utilisez la formule pour trouver

et Cela correspond à la taille de la plaque. Vérifiez les baisses de pression : Calculer

Pour chaque côté. Ajustement de la géométrie : Si

est trop élevée ou U U trop bas, modifier la largeur du canal, le nombre de plaques ou le chemin d'écoulement (ajouter des courbes, changer le modèle) et répéter. Validation mécanique : Assurez-vous que l'épaisseur et le matériau du mur répondent aux codes ASME / PED pour la pression et la température de conception.

Tout au long de ce processus, il est crucial de respecter les contraintes de fabrication. Par exemple, la gravure chimique peut créer des canaux très complexes (serpentines, circuits multi-passages), mais les parois excessivement minces (< 0,2 mm) ne sont pas pratiques à graver et à coller. Les lignes directrices de SHPHE suggèrent des épaisseurs de plaques dans la plage de 0,5 - 2 mm pour la plupart des PCHEs.

Comparaison avec les échangeurs Shell-and - Tube et d'autres types d'échangeurs

Le dimensionnement PCHE est plus complexe que pour les échangeurs conventionnels, mais il apporte des avantages importants. Les échangeurs de chaleur à coque et tubes (STEs) sont conçus en utilisant des corrélations bien connues et utilisent souvent les méthodes LMTD ou NTU dans les manuels. Leurs grands tubes et coquilles simplifient l'analyse (graphiques tubulaires de Nusselt et de facteur de friction, calculs directs). Cependant, les STE sont volumineux et lourds. En revanche, les microcanaux d'un PCHE nécessitent des analyses détaillées de transfert de chaleur et de CFD au niveau du canal, ce qui est plus complexe mathématiquement, mais donne une unité beaucoup plus petite.

Les échangeurs à plaques à ailerons (plaques à ailerons) sont également compacts, mais ils ont des limites. Une plaque-aileron utilise des piles d'ailerons alternantes pour chaque fluide, formées mécaniquement. Le formage mécanique contraint les formes des nageoires (les courbes aiguës et les ondulations extrêmes sont difficiles à appuyer). La gravure chimique dans les PCHEs est beaucoup plus flexible : n'importe quel motif de canal qui peut être imprimé sur un masque est possible, y compris des formes serpentines et distributeurs très complexes. Ainsi, les PCHEs peuvent atteindre une densité de surface plus élevée ou des arrangements d'écoulement spéciaux (par exemple, des conceptions compactes multi-passages) que les plaques-ailerons ne peuvent pas.

En termes de performances,Les PCHEs battent généralement les STEs et les PFHEs en termes de compacité et d'efficacité.Des études rapportent que les PCHEs peuvent contenir 4 à 6 fois la surface de transfert de chaleur dans un volume donné par rapport à une coque et un tube, atteignant jusqu'à ~ 98% d'efficacité thermique. Les microcanaux denses permettent également de réduire l'inventaire de fluide : un boîtier a remplacé une unité de coque-tube de 70 tonnes par un PCHE de 11 tonnes. L'inventaire plus petit réduit encore les pertes d'énergie, les tuyaux et même la taille requise des équipements de secours de sécurité.

Sur une dernière note

La dimensionnement d'un PCHE nécessite une attention particulière aux débits, à la charge thermique, à la géométrie du canal et aux contraintes de chute de pression - plus que les échangeurs conventionnels - mais cet effort débloque les avantages uniques du PCHE. En suivant l'approche décrite, les ingénieurs peuvent concevoir un PCHE qui répond à la charge thermique requise dans une fraction de l'espace. Les PCHEs excelent dans des conditions extrêmes (jusqu'à 1000 bar, 850 ° C) où les autres échangeurs échouent. Que ce soit pour le GNL, l'hydrogène, les produits chimiques ou la production d'électricité, la clé pour tirer parti de cette technologie est le dimensionnement précis et la sélection des matériaux.

Shanghai Heat Transfer Equipment Co., Ltd. Ltd. est spécialisée dans la conception, la fabrication, l'installation et l'entretien d'échangeurs de chaleur à plaques et de systèmes complets de transfert de chaleur.

Si vous avez besoin de plus de consultation et de discussion, n'hésitez pas à Contactez nous.

E-mail : info@shphe.com

WhatsApp / cellule : 86 15 201818405