- Maison

- Solutions industrielles

-

PRODUITS

Vos besoins

Notre priorité - SOUTIEN

- ENTREPRISE

- MÉDIAS

Le guide ultime 2025 des plaques d'échangeurs de chaleur industriels

Comment fonctionnent les plaques d'un échangeur de chaleur ?

L'efficacité d'un échangeur de chaleur repose sur l'interaction complexe de ses composants principaux. Les ingénieurs empilent une série de fines plaques métalliques pressées pour former un faisceau de plaques. Cet assemblage crée un réseau de canaux parallèles permettant la circulation des fluides et assurant ainsi un échange thermique efficace.

Ensemble plaque et joint

L'ensemble plaque et joint constitue la barrière principale empêchant la contamination croisée des fluides. Des joints tapissent le bord de chaqueplaque d'échangeur de chaleurCe système assure une étanchéité parfaite pour chaque fluide. Des espaces de ventilation entre les joints garantissent la pureté de chaque flux. Pour les applications exigeant une sécurité maximale, comme dans l'agroalimentaire ou l'industrie pharmaceutique, les plaques à double paroi offrent une protection supplémentaire. Cette configuration utilise deux plaques entre les canaux de fluide. En cas de fuite sur l'une des plaques, le fluide s'échappe dans l'atmosphère au lieu de se mélanger à l'autre.

Dynamique des fluides

Les échangeurs de chaleur atteignent un rendement élevé grâce à des configurations d'écoulement spécifiques. Généralement, les fluides chaud et froid circulent en sens inverse, selon un système à contre-courant. Le fluide chaud descend dans un canal tandis que le fluide froid remonte dans le canal adjacent. Cette dynamique maintient une différence de température significative sur toute la longueur de la plaque. Le gradient thermique constant ainsi obtenu maximise le taux de transfert de chaleur entre les deux fluides.

Le rôle des ondulations

Les motifs imprimés sur les plaques, appelés ondulations, remplissent deux fonctions essentielles : ils assurent la rigidité de la structure et induisent des turbulences dans l’écoulement du fluide. Ces turbulences perturbent la couche limite du fluide, augmentant ainsi considérablement l’efficacité du transfert de chaleur.

·Angle en chevron :L'angle du motif en chevron (en forme de V) est le paramètre de conception le plus influent.

·Plaques H :Ces plaques présentent un angle en chevron obtus (émoussé). Elles génèrent un transfert thermique élevé, mais également une chute de pression plus importante.

·Plaques L :Ces plaques utilisent un angle en chevron aigu. Elles permettent une perte de charge plus faible, au détriment d'un rendement thermique réduit.

Principaux types d'assemblages de plaques d'échangeurs de chaleur

Le mode d'assemblage d'un échangeur de chaleur détermine ses capacités opérationnelles, ses exigences de maintenance et son adéquation à des applications industrielles spécifiques. Les ingénieurs choisissent parmi quatre principaux types d'assemblage, chacun offrant un équilibre distinct entre performance, durabilité et flexibilité.

Joint d'étanchéité (PHE)

Les échangeurs de chaleur à plaques à joints représentent la conception la plus flexible. Dans cet assemblage, une série de plaques métalliques sont comprimées à l'intérieur d'un cadre robuste. Des joints élastomères s'insèrent dans des rainures le long du bord de chaque plaque, assurant une étanchéité parfaite et dirigeant les deux fluides dans des canaux alternés. Cette construction permet un démontage, un nettoyage, une inspection et une modification de capacité aisés par ajout ou retrait de plaques.

Cependant, ce sont les joints eux-mêmes qui définissent les limites de fonctionnement.

Note:Les échangeurs de chaleur à plaques avec joint sont conçus pour des conditions d'utilisation modérées. Ils fonctionnent généralement à des pressions inférieures à 1,6 MPa (232 psi) et à des températures inférieures à 150 °C (302 °F). Le matériau du joint, tel que l'EPDM ou le Viton, détermine la résistance thermique maximale.

Leur adaptabilité en fait un élément essentiel dans de nombreux secteurs. Voici quelques applications courantes :

·CVC :Utilisé pour le chauffage, la climatisation et la production d'eau chaude sanitaire.

· Nourriture et boissons :Indispensable pour la pasteurisation, le refroidissement des produits et les opérations générales de chauffage ou de refroidissement.

· Production d'énergie :Utilisé pour le refroidissement de l'huile de lubrification et la récupération de chaleur des gaz d'échappement.

• Procédés industriels :Utilisé dans les industries chimique, pharmaceutique et maritime pour une large gamme d'applications thermiques.

Brasé (BPHE)

Les échangeurs de chaleur à plaques brasées (BPHE) offrent une solution compacte et très performante. Leur conception élimine le besoin de joints et de châssis. Un empilement de plaques en acier inoxydable est lié de façon permanente dans un four sous vide à l'aide d'un matériau de brasage, généralement du cuivre ou du nickel. On obtient ainsi un ensemble robuste et hermétique, à la fois léger et extrêmement durable.

Le brasage permet d'obtenir un ensemble monobloc résistant à la pression et capable de supporter d'importantes variations de température et de pression. Le choix du matériau de brasage influe directement sur sa durabilité dans différents environnements.

| Alliage de brasage | Force articulaire | Résistance à la corrosion et à l'oxydation |

|---|---|---|

| Nickel | Résistance exceptionnelle pour les applications à haute contrainte et à haute température. | Résistance supérieure à l'oxydation et à la corrosion chimique. |

| Cuivre | Excellente résistance pour une utilisation à température modérée. | Efficace, mais peut nécessiter une protection en milieu corrosif. |

Grâce à leur conception robuste et sans entretien, les échangeurs de chaleur à plaques sont idéaux pour les applications où la fiabilité et l'encombrement réduit sont essentiels. Ils sont largement utilisés comme :

• Condenseurs, évaporateurs ou économiseurs dans les systèmes de chauffage, de ventilation et de climatisation et de réfrigération.

• Appareils de chauffage et de refroidissement dans les réseaux de chaleur et d'humidité urbains.

• Composants des systèmes de chauffage hydronique et de récupération de chaleur.

• Unités de refroidissement pour véhicules électriques (VE) et centres de données.

Soudé (WPHE)

Échangeurs de chaleur à plaques soudéesLes échangeurs de chaleur à plaques ondulées (WPHE) offrent une durabilité maximale pour les environnements industriels les plus exigeants. Dans cette configuration, les plaques ondulées sont soudées entre elles pour former un ensemble robuste. Cette conception sans joint élimine tout risque de fuite lié à la détérioration des joints, ce qui garantit une fiabilité exceptionnelle pour la manipulation de fluides agressifs, de hautes pressions et de températures extrêmes.

Les échangeurs à plaques soudées (WPHE) allient le rendement thermique élevé d'une conception à plaques à la robustesse d'un échangeur tubulaire traditionnel. Cette construction offre plusieurs avantages clés pour le traitement chimique à haute pression et d'autres industries exigeantes comme le pétrole et le gaz ou la production d'énergie. La structure soudée garantit une durée de vie opérationnelle plus longue en éliminant un point d'usure courant. Ils peuvent fonctionner de manière fiable à des pressions plus élevées que leurs homologues à joints, atteignant souvent jusqu'à 30 bars, contre une limite de 25 bars pour de nombreux échangeurs à plaques soudées (PHE).

Semi-soudé

Les échangeurs de chaleur semi-soudés offrent une solution hybride ingénieuse, combinant les avantages des conceptions soudées et à joints. Cet assemblage utilise des « cassettes », constituées de deux plaques adjacentes soudées au laser. Ces cassettes soudées sont ensuite empilées et étanchéifiées à l'aide de joints traditionnels.

Cette structure unique crée deux types de canaux distincts :

Un canal soudé :Ce côté est entièrement étanche et contient le fluide agressif, corrosif ou à haute pression.

Un canal à joint :Ce côté contient le fluide le moins exigeant et peut être ouvert pour le nettoyage et l'entretien.

Cette conception protège les joints des fluides agressifs, prolongeant ainsi la durée de vie et la fiabilité de l'équipement dans des conditions difficiles. Elle permet à une plaque d'échangeur de chaleur semi-soudée de supporter des pressions et des températures plus élevées qu'une unité entièrement jointée, tout en conservant sa facilité d'entretien. De ce fait, elles sont privilégiées pour des applications spécialisées, notamment dans les systèmes de réfrigération à l'ammoniac où elles servent de condenseurs, d'évaporateurs et de refroidisseurs d'huile. Elles sont également largement utilisées dans les industries chimiques, pétrochimiques et métallurgiques.

Comprendre les matériaux des plaques et leurs rôles

Le matériau d'unplaque d'échangeur de chaleurElle détermine directement ses performances, sa durée de vie et son adéquation à un procédé industriel spécifique. Les ingénieurs sélectionnent les matériaux en fonction d'un équilibre judicieux entre résistance à la corrosion, conductivité thermique, résistance mécanique et coût.

Acier inoxydable (304/316)

L'acier inoxydable est le matériau le plus utilisé grâce à son excellent compromis entre résistance, résistance à la corrosion et rapport qualité-prix. Les deux qualités les plus courantes présentent chacune des avantages distincts.

Acier inoxydable 304 :Cette qualité offre une bonne résistance à la corrosion pour les applications générales impliquant l'eau, les produits alimentaires et les produits chimiques doux.

Acier inoxydable 316 :Cette qualité contient du molybdène ajouté. Cet élément renforce considérablement sa résistance aux chlorures et aux acides, la rendant indispensable pour les applications marines, les procédés chimiques et les environnements exposés à des gaz chlorés corrosifs.

Bien que l'acier 316 soit généralement supérieur dans des conditions acides, l'acier 304 peut le surpasser dans des environnements hautement oxydants avec une très faible teneur en halogènes.

Titane

Les ingénieurs privilégient le titane pour les applications impliquant des fluides hautement corrosifs, notamment l'eau de mer, la saumure et le chlore. Son exceptionnelle résistance à la corrosion ionique à haute température prévient les dommages importants que subissent d'autres métaux en milieu marin. C'est pourquoi il est le matériau de choix pour le dessalement de l'eau de mer et les systèmes de refroidissement des centrales électriques côtières.

Bien que l'investissement initial pour le titane soit nettement supérieur à celui de l'acier inoxydable, sa durabilité exceptionnelle prolonge sa durée de vie. Cette longévité réduit les coûts de maintenance et de remplacement à long terme, notamment dans les environnements exigeants.

Alliages de nickel (Hastelloy, Incoloy)

Pour les environnements industriels les plus extrêmes, les alliages de nickel comme l'Hastelloy et l'Incoloy offrent une résistance chimique inégalée. Ces matériaux sont conçus pour résister à des milieux agressifs qui détruiraient rapidement l'acier inoxydable, voire le titane. Ils sont indispensables pour les procédés impliquant :

• Acides sulfurique et chlorhydrique concentrés

Acide phosphorique « procédé par voie humide »

·Sels de fluorure chauds

Fissuration sous contrainte induite par les chlorures

Leur robustesse garantit une fiabilité opérationnelle même dans les applications les plus exigeantes en matière de traitement chimique, pétrochimique et des déchets.

Plaques spécialisées pour fluides industriels difficiles

Les échangeurs de chaleur standard ont souvent du mal à traiter les fluides industriels complexes. Les procédés impliquant des boues, des pâtes à papier ou des liquides visqueux nécessitent…conceptions de plaques spécialiséesPour prévenir les obstructions et garantir un fonctionnement fiable, les ingénieurs conçoivent des solutions sur mesure utilisant des matériaux résistants à l'érosion et des géométries de canaux optimisées pour répondre à ces exigences.

Manipulation des fluides chargés de particules

Les fluides contenant des matières en suspension, des cristaux ou des particules nécessitent des plaques dotées de canaux d'écoulement spécifiques. Les plaques à large espacement, également appelées plaques à écoulement libre, sont spécialement conçues pour ces conditions. Leur conception intègre plusieurs caractéristiques clés pour prévenir l'encrassement et les blocages :

·Canaux larges :L'espace entre les plaques peut atteindre 6 à 16 mm, permettant ainsi aux fluides riches en solides de passer en douceur.

Points de contact réduits :Un motif ondulé particulier minimise le contact entre les plaques. Ceci crée un passage dégagé qui empêche les particules de se coincer.

·Flux fluide :Cette conception garantit la circulation des fluides sans stagnation ni zones mortes, qui sont des causes fréquentes d'obstruction.

Gestion des fluides visqueux et fibreux

Les industries papetières, agroalimentaires et de traitement des eaux usées manipulent fréquemment des fluides visqueux ou fibreux. Les plaques à écoulement libre sont essentielles pour ces applications. Leurs canaux larges et dégagés permettent le passage de liquides épais et de matériaux à forte teneur en fibres. Cette configuration assure une circulation continue du fluide, minimisant ainsi les pertes de charge et évitant le colmatage fréquent des plaques classiques. Même les fluides contenant jusqu'à 10 % de fibres de pâte à papier peuvent circuler efficacement dans ces canaux spécialisés.

Principes de conception pour la fiabilité

Les ingénieurs suivent des principes rigoureux pour optimiser la fiabilité et la durée de vie des plaques spécialisées. Le choix judicieux des matériaux constitue la première étape. Opter pour le matériau approprié pour la plaque, comme l'acier inoxydable ou le titane, et pour le matériau du joint, comme l'EPDM ou le Viton, garantit la compatibilité avec les propriétés chimiques et la température du fluide.

Note:Le respect des normes industrielles établies est également essentiel. La conformité aux directives de l'American Society of Mechanical Engineers (ASME) et à la Directive sur les équipements sous pression (DESP) garantit l'intégrité structurelle et la sécurité de fonctionnement de l'équipement, même dans des conditions exigeantes.

Comment choisir la plaque d'immatriculation adaptée à votre application

Le choix du bon ensemble de plaques est une décision d'ingénierie cruciale qui influe directement sur l'efficacité, la fiabilité et le coût total de possession du système. Ce processus exige une évaluation systématique de trois aspects principaux : les exigences opérationnelles du système, la nature chimique des fluides et les défis à long terme liés à la maintenance et à l'encrassement.

Évaluation des conditions de fonctionnement

La première étape du choix d'une plaque consiste à définir les exigences thermiques et hydrauliques de l'application. Les ingénieurs doivent quantifier précisément les températures, les pressions et les débits de fonctionnement afin de déterminer les performances thermiques et les dimensions physiques nécessaires de l'unité.

Le calcul principal concerne la puissance thermique, ou charge thermique. Cette valeur détermine la surface d'échange nécessaire au processus de transfert de chaleur. Ce processus se déroule en deux étapes principales :

Calcul de la charge thermique (Q) :Les ingénieurs déterminent d'abord la quantité totale de chaleur à transférer. Cette valeur dépend des exigences du procédé, des débits du fluide et de la variation de température souhaitée.

Calcul de la surface requise (A) :Une fois la charge thermique établie, les ingénieurs calculent la surface d'échange thermique nécessaire. Il s'agit de la surface totale des plaques où se produira l'échange thermique. Elle détermine le nombre et la taille des plaques requises pour l'application.

Pour garantir que l'unité sélectionnée réponde à ces objectifs, une analyse approfondie des paramètres du système est essentielle. Les indicateurs clés de performance comprennent :

•Performances thermiques :Mesurer les températures d'entrée et de sortie des deux circuits de fluide pour calculer le différentiel de température (Delta-T).

·Débits :Vérifiez les débits des fluides primaire et secondaire à l'aide de débitmètres étalonnés.

·Chute de pression :Installez des manomètres aux orifices d'entrée et de sortie pour mesurer la différence de pression entre les deux circuits de fluide.

Conseil de pro :💡 En fonctionnement, les ingénieurs surveillent la chute de pression dans l'échangeur. Une chute de pression supérieure à 5 PSI indique souvent un problème potentiel, comme un encrassement ou un blocage interne, qui nécessite une investigation.

Évaluation de la compatibilité des fluides

La composition chimique des fluides de process détermine le choix des matériaux des plaques et des joints. Un mauvais choix peut entraîner une corrosion rapide, une défaillance des joints et des arrêts système coûteux. La compatibilité des matériaux garantit la longévité et la sécurité des équipements.

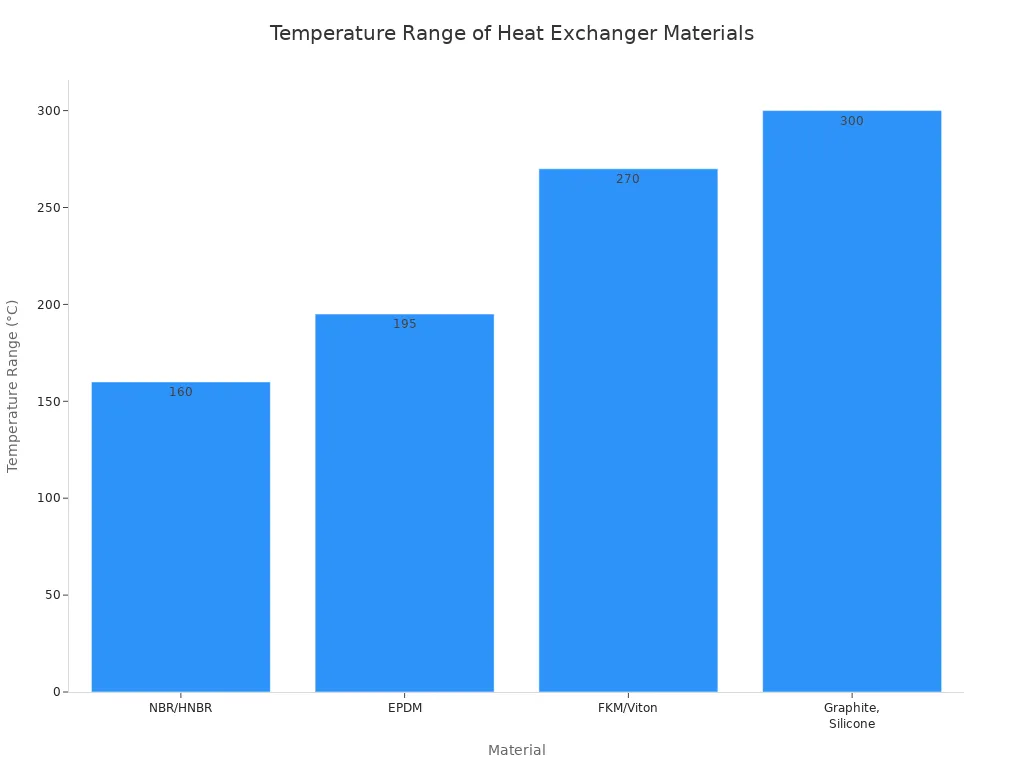

Pour les unités à joint, le choix du matériau du joint est souvent primordial. Chaque élastomère possède une plage spécifique de résistance chimique et thermique.

| Matériel | Plage de température | Idéal pour | Limites |

|---|---|---|---|

| NBR/HNBR | -20–140 °C | Huiles, carburants | faible résistance chimique |

| EPDM | -30–165 °C | Vapeur, eau, solutions de nettoyage | Ne convient pas aux huiles |

| FKM/Viton | -10–260 °C | Produits chimiques agressifs | coût plus élevé |

| Graphite, silicone | jusqu'à 300 °C | Applications à haute température de qualité alimentaire | Tarifs spéciaux |

La plage de températures de fonctionnement est un facteur déterminant dans le choix des matériaux, comme le montrent les capacités des différents élastomères.

Certains secteurs industriels ont établi des pratiques exemplaires en matière de sélection des matériaux :

• Chauffage, ventilation, climatisation et réfrigération :L'EPDM est un choix standard pour les systèmes eau-glycol. Le FKM est recommandé pour les systèmes utilisant des fluides frigorigènes HFO ou des huiles.

· Restauration :L'EPDM de qualité alimentaire et les silicones de haute qualité sont couramment utilisés. Le FKM est employé pour les procédés impliquant des produits chimiques de nettoyage agressifs.

·Chimie et pétrochimie :Le FKM (Viton) et d'autres élastomères spéciaux sont essentiels pour manipuler en toute sécurité des substances corrosives et agressives.

Considérant l'entretien et l'encrassement

L’encrassement, c’est-à-dire l’accumulation de dépôts indésirables sur les surfaces des plaques, est un problème majeur dans les échangeurs de chaleur industriels. Il dégrade les performances thermiques, augmente les pertes de charge et nécessite un nettoyage périodique. La conception même de la plaque joue un rôle important dans la limitation de l’encrassement.

Les recherches montrent que la distribution du flux dans les canaux des plaques est un facteur crucial. Des plaques présentant différents motifs d'ondulation peuvent s'encrasser à des vitesses très différentes, même dans des conditions de fonctionnement identiques. Une conception inadéquate peut créer des zones de faible vitesse ou de stagnation où les particules et les dépôts s'accumulent facilement.

Par exemple, des études sur la condensation de la vapeur ont démontré qu'une plaque d'échangeur de chaleur avec un angle d'ondulation de 60° permet de réduire considérablement la surface requise par rapport à une plaque avec un angle de 30°, à condition que la perte de charge ne soit pas limitée. Cependant, les caractéristiques d'écoulement et le potentiel d'encrassement diffèrent selon la conception. Par conséquent, les ingénieurs doivent choisir un motif d'ondulation favorisant une répartition uniforme de l'écoulement sur toute la surface. Ce choix de conception contribue à maintenir une vitesse d'écoulement élevée, ce qui crée un effet autonettoyant et minimise la formation de dépôts, prolongeant ainsi les cycles de fonctionnement et réduisant la fréquence de maintenance.

La plaque d'un échangeur de chaleur est un élément essentiel de la gestion thermique industrielle, et non un simple composant passif. Sa conception, ses matériaux et son type d'assemblage déterminent directement l'efficacité, la sécurité et la rentabilité des opérations. Choisir la plaque adéquate est fondamental pour optimiser les performances du système et garantir sa fiabilité à long terme.

FAQ

À quelle fréquence faut-il nettoyer les plaques d'un échangeur de chaleur ?

La fréquence de nettoyage dépend du type de fluide et des conditions de fonctionnement. Les opérateurs surveillent la perte de charge et les performances thermiques afin de déterminer le calendrier de nettoyage optimal pour leur système.

Peut-on mélanger différents types de plaques dans un même appareil ?

Oui, les ingénieurs peuvent créer un ensemble de plaques mixtes. Ce « mélange thermique » optimise l’équilibre entre l’efficacité du transfert de chaleur et la perte de charge pour une application spécifique.

Quelle est la cause la plus fréquente de défaillance des plaques ?

La corrosion et la dégradation des joints sont les causes de défaillance les plus fréquentes. Le choix approprié des matériaux, en fonction de la compatibilité avec le fluide et de la température de fonctionnement, est essentiel pour prévenir les défaillances prématurées.