- Maison

- Solutions industrielles

-

PRODUITS

Vos besoins

Notre priorité - SOUTIEN

- ENTREPRISE

- MÉDIAS

Le guide ultime 2025 : Que sont les joints d’échangeur de chaleur ?

Fonctions principales des joints d'échangeur de chaleur

Les joints d'échangeurs de chaleur remplissent plusieurs fonctions essentielles, indispensables à la performance et à la sécurité des systèmes industriels. Bien plus que de simples joints d'étanchéité, ce sont des composants techniques qui permettent un contrôle précis des processus. La compréhension de ces fonctions clés souligne leur importance dans l'industrie moderne.

Étanchéité et prévention des fuites

La fonction première d'un joint est d'assurer une étanchéité optimale. Cette étanchéité empêche les fluides de procédé de s'échapper de l'échangeur de chaleur. Une fuite peut engendrer des pertes de produit, des risques environnementaux et des arrêts de production coûteux. Les défaillances de joints constituent une cause majeure de ces fuites.

Les causes courantes de défaillance des joints d'étanchéité comprennent :

·Vieillissement des matériauxLes joints perdent de leur élasticité au fil du temps sous l'effet des températures élevées et des fluides corrosifs.

Installation incorrecteUn positionnement incorrect ou un serrage inégal des boulons compromet l'intégrité du joint.

·Dépassement des conditions de conceptionDes pics de pression ou des brusques variations de température peuvent pousser un joint au-delà de ses limites, provoquant un déplacement et une défaillance.

·Cycles système fréquentsLes démarrages, arrêts et variations de température répétés accélèrent la fatigue des matériaux.

Conseil de pro :Le vieillissement des joints d'étanchéité est une cause fréquente de fuites, notamment au niveau des raccords à brides. Un contrôle et un remplacement réguliers sont essentiels pour prévenir les défaillances inattendues.

Maintien de la pression du système

Les procédés industriels fonctionnent souvent sous des pressions spécifiques, parfois extrêmes. Les joints d'étanchéité doivent résister à ces contraintes pour garantir la stabilité et l'efficacité du système. Le matériau et la conception du joint influent directement sur sa capacité à supporter les hautes pressions et les cycles thermiques.

Par exemple, certains types de joints sont conçus spécifiquement pour des conditions exigeantes :

Joints métalliques plats et solidesCes joints entièrement métalliques sont idéaux pour les applications à haute pression, mais nécessitent des surfaces de bride très lisses.

Joints Kammprofile ondulésUn noyau métallique ondulé associé à un revêtement souple confère à ces joints d'excellentes performances. Ils résistent à des contraintes élevées et sont efficaces dans les systèmes soumis à de fréquentes variations de température.

Des joints d'échangeur de chaleur correctement sélectionnés garantissent que le système maintient sa pression de fonctionnement cible, évitant ainsi les pertes de performance et les risques potentiels pour la sécurité.

Optimisation de l'efficacité thermique

Bien que leur fonction principale soit l'étanchéité, les joints jouent également un rôle dans les performances thermiques d'un système.échangeur de chaleur à plaquesLe joint assure le maintien des plaques à la distance adéquate, optimisant ainsi la turbulence du flux et le taux de transfert thermique. Un joint inadéquat ou dégradé peut compromettre cet espacement et réduire l'efficacité.

Les innovations en science des matériaux contribuent encore à améliorer cette fonction.

Les chercheurs explorentjoints nanocompositesavec une conductivité thermique plus élevée pour améliorer le transfert de chaleur directement à travers le matériau du joint.

Dans un exemple concret, une usine pharmaceutique a été modernisée pour devenir spécialisée.GYLON BIO-PRO®Joints sanitaires. Ce changement a non seulement réduit les fuites, mais a également amélioré l'efficacité globale du système et simplifié la gestion des stocks.

Cela démontre que le choix approprié du joint contribue directement aux économies d'énergie et à une meilleure performance opérationnelle.

Assurer la séparation des fluides

Dans un échangeur de chaleur à plaques, deux fluides différents circulent de part et d'autre des plaques pour transférer la chaleur sans se mélanger. Le rôle du joint est de créer un système à double étanchéité qui maintient ces flux de fluides parfaitement séparés. Un joint dirige le fluide sur la plaque, tandis que le second empêche toute fuite vers l'extérieur.

Cette séparation est essentielle dans de nombreux secteurs :

· Restauration: Empêche la contamination croisée entre un produit (comme le lait) et un milieu de chauffage/refroidissement (comme l'eau).

• Traitement chimiqueEmpêche le mélange de produits chimiques réactifs, ce qui pourrait provoquer des réactions dangereuses.

• Chauffage, ventilation, climatisation et production d'énergie: Garantit que les fluides tels que les liquides de refroidissement et les lubrifiants restent dans leurs circuits respectifs.

En maintenant deux canaux d'écoulement distincts, les joints d'étanchéité des échangeurs de chaleur protègent la qualité du produit, garantissent la sécurité du processus et préservent l'efficacité thermique de l'unité.

Principaux avantages dans les applications industrielles

Les joints d'échangeurs de chaleur offrent des avantages considérables dans divers contextes industriels. Leur conception et leur composition contribuent directement à l'efficacité, à la sécurité et à la longévité des systèmes. Ces atouts en font des composants indispensables dans les industries de procédés modernes.

Adaptabilité et polyvalence des matériaux

Grâce à la grande variété de matériaux disponibles, les joints offrent une adaptabilité exceptionnelle. Cette polyvalence permet aux ingénieurs de sélectionner le joint idéal pour des conditions de fonctionnement spécifiques, notamment la température, la pression et l'exposition aux produits chimiques. Chaque matériau possède des propriétés uniques, ce qui les rend adaptés à des secteurs d'activité aussi divers que l'agroalimentaire et la chimie.

Les matériaux couramment utilisés pour les joints d'étanchéité comprennent :

•Nitrile (NBR)Résiste aux huiles et carburants à base de pétrole. C'est un choix courant pour les applications impliquant des hydrocarbures.

·EPDMIl offre une excellente résistance aux intempéries, à l'eau chaude et à la vapeur. Il est souvent utilisé pour l'étanchéité générale et les systèmes de chauffage, ventilation et climatisation.

·Viton® (FKM)Offre une résistance exceptionnelle aux hautes températures et aux produits chimiques agressifs. Idéal pour les conditions d'utilisation extrêmes.

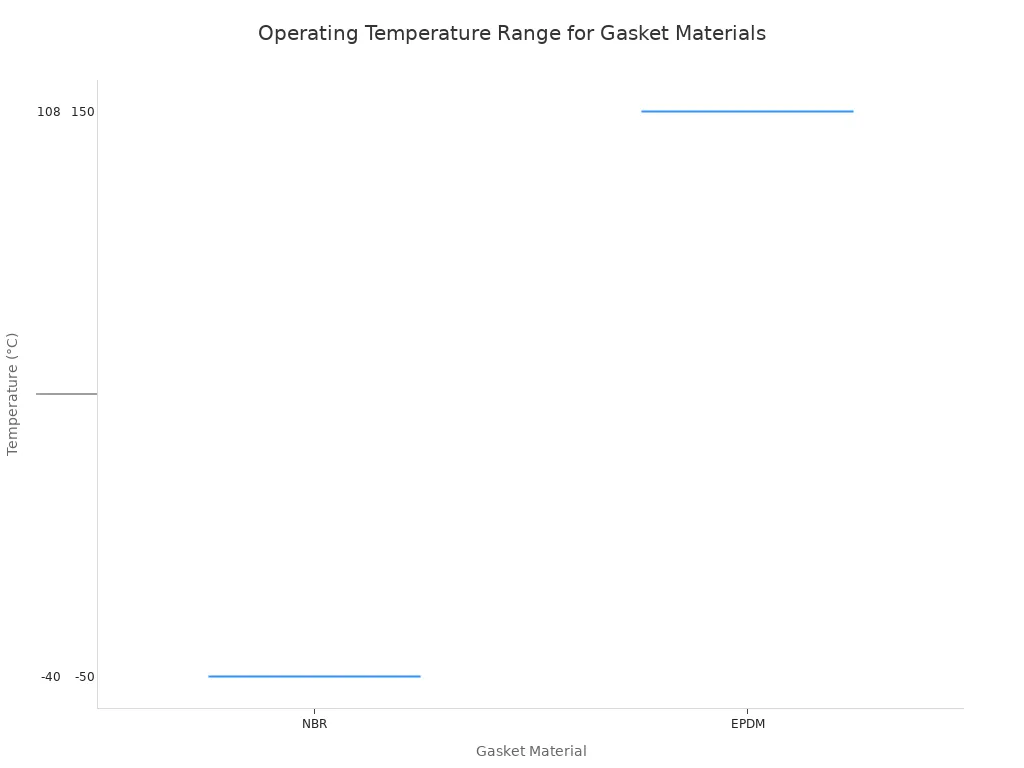

La température de fonctionnement et la résistance chimique de ces matériaux varient considérablement.

| Matériel | Plage de températures de fonctionnement | Points saillants de la résistance chimique |

|---|---|---|

| NBR (caoutchouc nitrile) | -40 °C à 108 °C | Excellente résistance aux huiles et carburants à base de pétrole. Faible résistance aux UV et à l'eau chaude. |

| EPDM | -50°C à 150°C | Excellente résistance à l'eau chaude, à la vapeur et aux intempéries. Faible résistance aux huiles et aux carburants. |

| Viton® (FKM) | -20°C à 200°C | Résistance exceptionnelle aux produits chimiques, aux solvants et aux hautes températures. |

Pour les applications sensibles telles que la production alimentaire, de boissons et pharmaceutique, des matériaux spécifiques sont approuvés par la FDA. Il s'agit notamment de l'EPDM, du nitrile, du silicone et du PTFE de qualité alimentaire, qui préviennent la contamination et garantissent la sécurité des produits.

Rentabilité et maintenance

Les joints sont essentiels à la maintenance économique des échangeurs de chaleur à plaques. Contrairement aux échangeurs tubulaires, les échangeurs à plaques sont faciles à démonter. Les équipes de maintenance peuvent accéder aux surfaces d'échange thermique en retirant simplement les boulons de fixation. Cette conception simplifie le nettoyage et l'inspection, réduisant ainsi les temps d'arrêt et les coûts de main-d'œuvre.

Aperçu de la maintenance :Un échangeur de chaleur à plaques peut être ouvert, nettoyé et remis en service rapidement. Ce procédé évite le recours à des équipements lourds comme les grues ou les délais d'une semaine associés au nettoyage des échangeurs à calandre et à tubes.

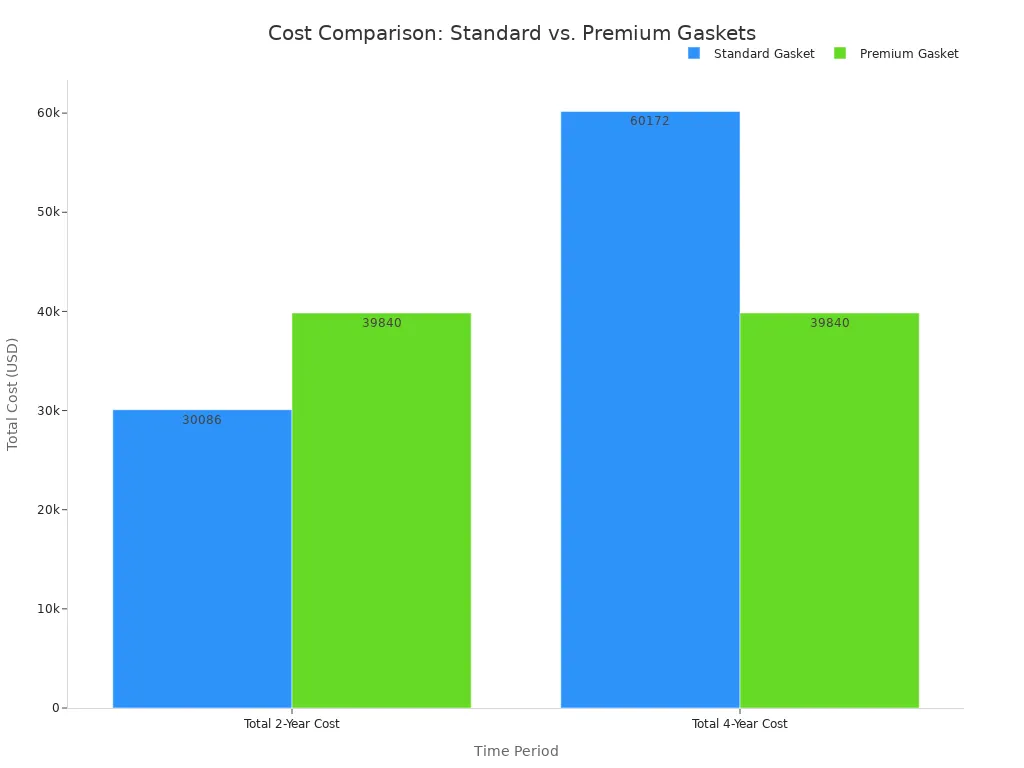

Choisir un joint haut de gamme plutôt qu'un joint standard permet également de réaliser d'importantes économies à long terme. Bien que les joints haut de gamme aient un prix d'achat initial plus élevé, leur durée de vie prolongée réduit la fréquence de remplacement. Cela minimise les coûts de main-d'œuvre et les pertes de production au fil du temps. Une analyse des coûts sur quatre ans montre que les joints haut de gamme permettent d'économiser plus de 20 000 $ par rapport aux joints standard qui nécessitent un remplacement.

Des inspections régulières sont essentielles pour optimiser la durée de vie des joints et prévenir les pannes coûteuses. Il est recommandé de vérifier annuellement leur élasticité et l'état des joints, et de les remplacer complètement tous les 3 à 5 ans en conditions normales.

Sécurité opérationnelle améliorée

Le choix et l'installation corrects des joints sont essentiels à la sécurité d'exploitation. L'intégrité des joints contribue directement au respect des réglementations de sécurité, telles que la norme de gestion de la sécurité des procédés (PSM) de l'OSHA. Cette norme impose des programmes d'intégrité mécanique afin de prévenir tout rejet incontrôlé de produits chimiques dangereux.

Un programme robuste d'intégrité mécanique comprend :

1. Identification correcte: Identifier tous les équipements critiques, y compris les échangeurs de chaleur.

2. Inspections régulières: Effectuer les tests et inspections programmés.

3. Procédures correctes: En suivant les procédures établies de maintenance et d'installation.

4. Assurance qualité: Vérifier l'utilisation de matériaux appropriés, notamment les joints, les boulons et les couples de serrage corrects.

Un joint défectueux peut être la cause première d'une fuite chimique. Utiliser le matériau approprié et installer correctement le joint est donc essentiel. Cela permet de protéger le personnel, de prévenir les dommages environnementaux et d'éviter une panne catastrophique des équipements.

Fiabilité améliorée du système

La fiabilité d'un échangeur de chaleur dépend fortement de la performance de ses joints. Un joint de haute qualité assure une étanchéité parfaite, garantissant ainsi une pression stable dans le système et des performances thermiques optimales. Les indicateurs clés de performance (KPI), tels que la perte de charge et le facteur d'encrassement, sont directement influencés par l'état du joint. Un joint dégradé peut provoquer des fuites internes, entraînant une augmentation de la perte de charge et une réduction de l'efficacité.

La durée de vie des joints d'échangeurs de chaleur est généralement de trois à dix ans. Cependant, elle peut être considérablement réduite en milieu agressif. Par exemple, une température d'utilisation d'un joint en caoutchouc supérieure de seulement 10 °C à sa température maximale recommandée peut diviser par deux sa durée de vie moyenne.

Les équipes de maintenance doivent surveiller les signes de vieillissement et de dégradation afin de prévenir les pannes inattendues.

Dommages visiblesRecherchez les fissures, les effilochages ou les déformations.

Fuite de liquideLa présence de flaques d'eau ou de gouttes autour de l'appareil est un signe évident de défaillance du joint.

·Perte de performanceUne baisse soudaine de l'efficacité ou une augmentation de la consommation d'énergie peuvent indiquer une fuite interne.

Bruits inhabituelsLes sifflements indiquent souvent une fuite de liquide ou d'air à travers un joint défectueux.

La surveillance proactive et le remplacement en temps opportun des joints vieillissants sont des pratiques essentielles pour maintenir une fiabilité élevée du système et éviter les temps d'arrêt coûteux et imprévus.

Les joints d'échangeurs de chaleur sont des composants essentiels au bon fonctionnement et à la sécurité des opérations industrielles. Comprendre leurs fonctions principales est crucial pour optimiser les performances du système et prendre des décisions éclairées en matière de maintenance. Le choix et la gestion appropriés des matériaux contribuent directement à la longévité opérationnelle et permettent de réaliser d'importantes économies, témoignant de l'importance croissante accordée à la durabilité dans l'industrie.

FAQ

À quelle fréquence faut-il remplacer les joints ?

Les joints doivent généralement être remplacés tous les 3 à 5 ans. Des conditions d'utilisation agressives et certains matériaux peuvent modifier cette fréquence. Des inspections régulières permettent de déterminer le moment précis du remplacement.

Peut-on réutiliser un joint d'échangeur de chaleur ?

Les experts déconseillent la réutilisation des joints. Un joint comprimé perd ses propriétés d'étanchéité initiales. Sa réutilisation risque d'entraîner des fuites, une baisse de performance et d'éventuels dommages au système, compromettant ainsi son intégrité opérationnelle.

Qu'est-ce qui provoque la défaillance d'un joint ?

Les causes fréquentes incluent le vieillissement des matériaux, une installation incorrecte et le dépassement des limites de température ou de pression prévues. Chaque facteur compromet l'étanchéité du joint.