Échangeurs de chaleur à circuits imprimés (PCHE)

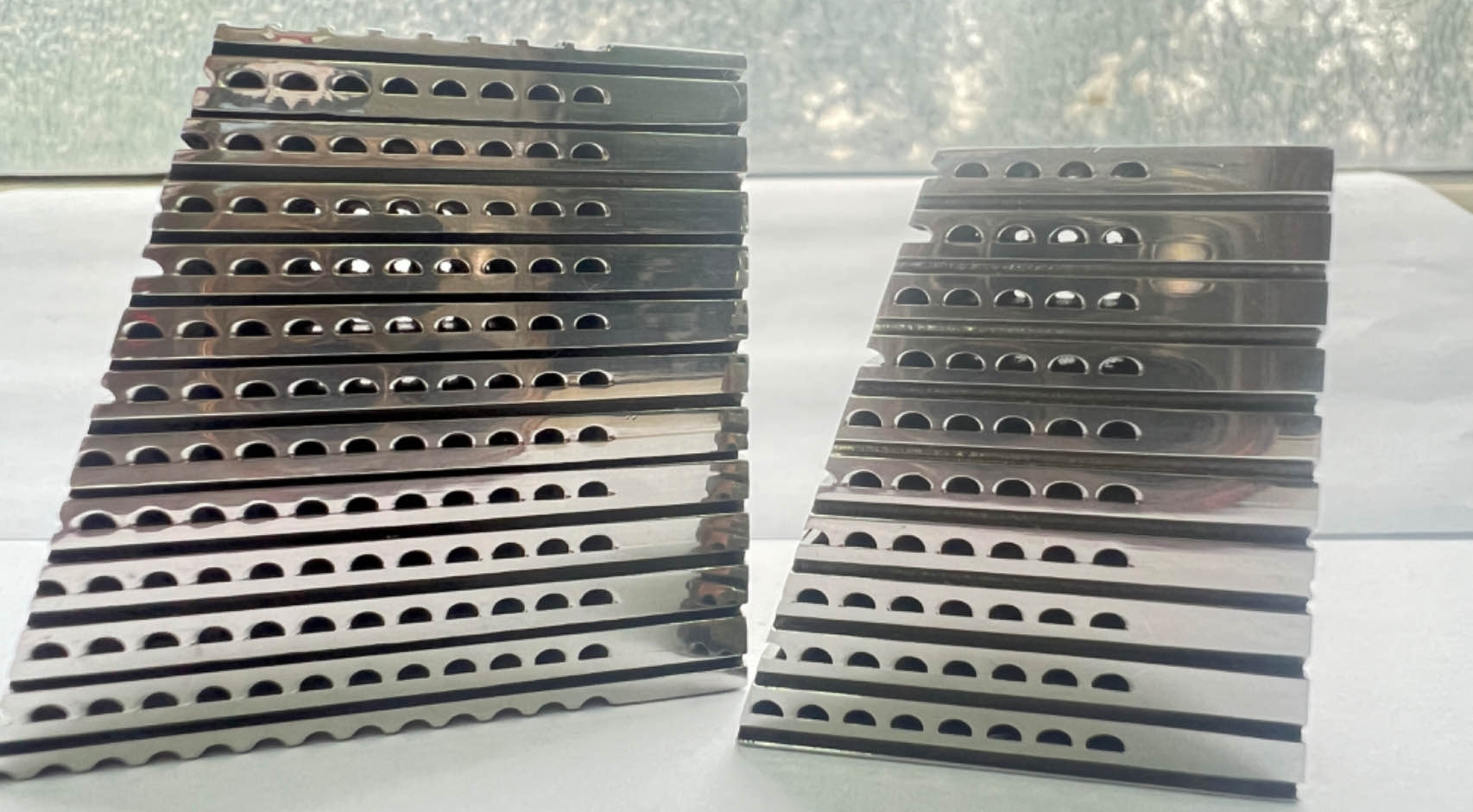

Circuit imprimé échangeur de chaleur (PCHE) sont des échangeurs de chaleur à plaques soudés par diffusion ultra-compacts conçus pour des conditions de fonctionnement extrêmes. Contrairement aux échangeurs conventionnels à coque et tube ou à plaques brasées, un PCHE est constitué de minces plaques métalliques avec des microcanaux gravés sur leurs surfaces.

Ces plaques sont gravées chimiquement (similaires aux cartes de circuit imprimé), puis empilées et liées par diffusion pour former un bloc monolithique. Cette construction offre un rapport surface-volume exceptionnellement élevé : les microcanaux gravés maximisent la surface de transfert de chaleur tout en minimisant la taille.

Le PCHIls fonctionnent régulièrement à des températures allant jusqu'à 850 ° C et à des pressions allant jusqu'à 1 000 bar, ce qui dépasse les limites des modèles traditionnels. Le résultat est un échangeur robuste et étanche, idéal pour les fluides agressifs et les environnements sujets aux vibrations. En bref, un PCHE est un échangeur de chaleur compact révolutionnaire pour les tâches à haute pression et à haute température.

Avantages des échangeurs de chaleur à circuit imprimé

Conception de l'échangeur de chaleur de circuit imprimé offrent plusieurs avantages clés par rapport aux échangeurs conventionnels, ce qui les rend attrayants pour l'industrie moderne :

Efficience thermique exceptionnelle :

Grâce à leur géométrie dense de microcanaux, les PCHEs peuvent atteindre une efficacité thermique aussi élevée que 95 - 98 %. Les chemins d'écoulement complexes favorisent un échange de chaleur presque complet entre les fluides, dépassant de loin les performances des unités à coquille et tube. Une efficacité élevée se traduit par des températures d'approche plus basses et des pertes d'énergie réduites.

Taille compacte et flux thermique élevé :

En gravant de nombreux petits canaux dans chaque plaque, les PCHE emballent une énorme surface de transfert de chaleur dans un petit volume. Cela donne un design ultra-compact avec un empreinte minimale. Par exemple, les microcanaux photogravés créent un « noyau solide emballé avec une zone de transfert de chaleur », offrant une efficacité maximale dans un espace minimal. Les ingénieurs citent régulièrement des économies d'espace de l'ordre de 80 - 90% par rapport à des échangeurs à coque et tubes équivalents.

Capacité haute pression et température :

Les PCHES Conçu pour gérer des conditions extrêmes. Les leaders de l'industrie rapportent des plages de fonctionnement allant jusqu'à 1 000 bar et -196 ° C à 850 ° C (et même plus). Le noyau à liaison par diffusion n'a pas de joints mécaniques ni de joints dans les canaux d'écoulement, de sorte qu ' il peut résister à des pressions supérieures à 1 000 bar. Cette robustesse rend les PCHE appropriés pour les fluides supercritiques, les gaz comprimés et les applications cryogènes.

Durabilité et fiabilité mécaniques :

Le noyau entièrement soudé élimine les points de défaillance courants. Il n'y a pas de joints ou de joints de brasage dans les zones d'écoulement actif, de sorte que les PCHE sont immunisés contre les fuites et la fatigue causées par les pulsations ou les vibrations d'écoulement. En outre, le collage par diffusion préserve la résistance et la résistance à la corrosion du métal de base (souvent en acier inoxydable ou en alliages de nickel), ce qui donne une durabilité exceptionnelle. Dans des environnements corrosifs ou à forte vibration - des réacteurs pétrochimiques aux moteurs de fusée - les PCHEs fournissent un service étanche où d'autres échangeurs pourraient tomber en panne.

Géométrie de flux personnalisable :

L'un des points forts uniques des PCHEs est la flexibilité de conception. Comme les canaux sont gravés à l'aide de la photolithographie, les fabricants peuvent mettre en œuvre des motifs complexes, à contre-flux ou à flux croisé adaptés à chaque application. Cette liberté de conception permet d'optimiser le transfert de chaleur par rapport à la chute de pression pour n'importe quelle paire de fluides. En pratique, les ingénieurs conçoivent souvent des plaques PCHE avec des profils ondulés sur mesure et des canaux pour équilibrer le transfert de chaleur, la chute de pression et la distribution du débit.

Ces avantages se traduisent en économies réelles. Par exemple, des études sur le terrain montrent que les PCHEs peuvent réduire le travail de pompe et la consommation d'énergie jusqu'à 30 % par rapport aux unités à coque et tube, grâce à la récupération de chaleur élevée. Leur compacité réduit également les coûts de matériaux et l'empreinte d'installation. En bref, les PCHEs offrent des performances thermiques de pointe de l'industrie, une chute de pression minimale et des économies de coûts de cycle de vie.

Applications des PCHEs dans les industries

En raison de leur robustesse et de leur efficacité, les PCHE trouvent une large adoption dans des secteurs exigeants :

pétrole & gaz et LNG :

Les PCHEs sont largement utilisés dans les procédés en amont et au GNL. Dans la liquéfaction / régasification du GNL, ils gèrent des températures cryogènes et des pressions élevées pour le pré - refroidissement et le sous-refroidissement des gaz. Sur les unités flottantes de stockage et de régasification (FSRUs) et les transporteurs de GNL, les PCHEs servent d'unités de vaporisation de gaz combustible et d'échangeurs de récupération BOG (gaz bouillant). Ils chauffent et refroidissent également les flux d'hydrocarbures dans les usines de compression de gaz en mer, améliorant la séparation gaz-huile et la détection de la rosée.

Génération d'énergie eténergies renouvelables:

Dans les systèmes d'énergie et d'énergies renouvelables, les PCHEs excelent dans les cycles de récupération de chaleur et de haute température. Ils sont utilisés dans les cycles de CO2 supercritiques (sCO2) pour l'énergie solaire concentrée, augmentant l'efficacité dans les cycles en boucle fermée. Dans les centrales électriques à turbine, les PCHEs préchauffent le gaz combustible avant la combustion et gèrent la récupération de la chaleur résiduelle. Les centrales nucléaires (y compris les conceptions de réacteurs avancés) adoptent également les PCHEs pour les fonctions de refroidissement du réacteur et d'échange de chaleur auxiliaire.

chimiqueProcessus et pétrochimique :

Les usines chimiques utilisent des PCHEs partout où l'espace est serré ou où les conditions difficiles prévalent. Les exemples incluent les réacteurs haute pression (par exemple, l'hydrogénation), les gazoducs spéciaux et les condenseurs de reflux dans les craqueteurs pétrochimiques. Les alliages résistants à la corrosion souvent utilisés (Inconel, Hastelloy) permettent aux PCHEs de contacter des fluides agressifs (acides, ammoniac, chlore) qui dégraderaient rapidement les échangeurs conventionnels.

Marines etOffshore:

Au-delà des transporteurs de GNL, les PCHEs apparaissent dans les systèmes de propulsion et d'utilitaires marins. Sur les navires au gaz, ils récupèrent de manière compacte la chaleur résiduelle et le carburant de préchauffage. Dans les plates-formes offshore et les FPSO, les PCHEs sont utilisés pour la récupération de chaleur des compresseurs et des pompes, ou pour le conditionnement de l'eau d'alimentation dans des espaces limités.

Aérospatiale et Défense :

La gestion de la haute pression et de la température est essentielle dans l'aérospatiale. Les PCHEs sont utilisés dans le refroidissement des moteurs de fusée (recuperateurs côté carburant) et sur les vaisseaux spatiaux pour les boucles de rejet de chaleur de soutien à la vie. Leur capacité à gérer des pressions très élevées et des fluides cryogéniques (comme l'oxygène liquide ou l'hydrogène) dans une structure compacte est inégalée.

Gravure chimique dans la fabrication PCHE vs fabrication traditionnelle.

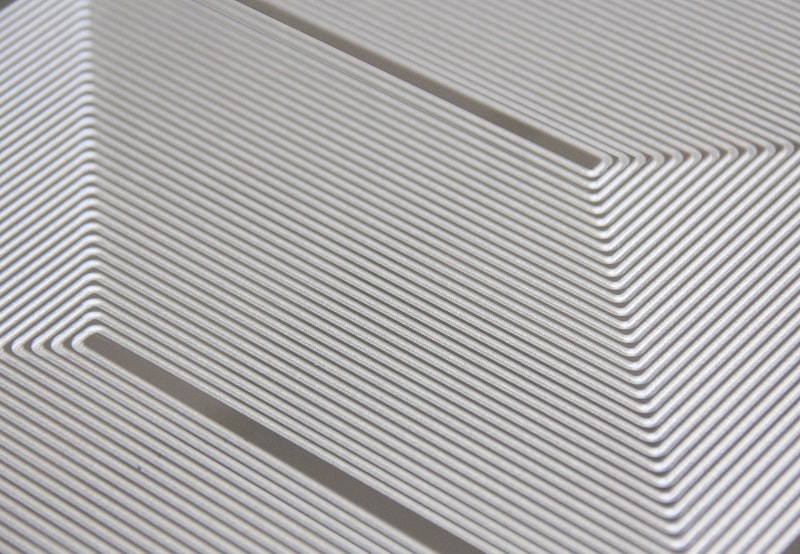

Une clé des performances du PCHE est le processus de gravure chimique utilisé pour fabriquer ses plaques. Semblable aux cartes de circuits imprimés, les microcanaux sont créés par une gravure photochimique : un masque photorésistant est appliqué sur une plaque métallique (acier inoxydable, titane, etc.), les zones non couvertes sont dissoutes par des gravures acides. Cette étape de gravure confère la géométrie précise du canal nécessaire pour un transfert de chaleur à haute efficacité.

La gravure chimique offre plusieurs avantages par rapport aux méthodes traditionnelles :

Géométrie du canal :

Contrairement au poinçonnage mécanique ou à l'estampage, la gravure photochimique est sans contact et n'utilise pas d'outils mobiles, de sorte qu ' elle peut produire des motifs de canaux très fins et complexes sans bavurage ni usure des outils. Cela offre une liberté de conception totale dans la disposition des canaux, maximisant la surface. En revanche, les échangeurs de plaques conventionnels sont généralement limités à des motifs ondulés ou pressés simples parce que l'estampage de formes plus profondes ou plus complexes déformerait la plaque.

Plaques sans stress :

Les méthodes mécaniques (estampage, poinçonnage ou même découpe laser) introduisent des contraintes résiduelles et des déformations dans le métal. En revanche, la gravure chimique laisse la plaque plate et sans stress. La gravure photo ne laisse aucun stress mécanique ou thermique, contrairement à l'usinage CNC, l'estampage et l'usinage au laser, qui peuvent compromettre la planéité. Le maintien de la planarité est crucial pour l'étape de liaison par diffusion ultérieure, assurant un contact uniforme sur la pile de plaques.

Haute précision et reproductibilité :

Le processus de gravure est régie par une cinétique chimique et des photomasques bien contrôlés, de sorte qu ' il peut atteindre de manière reproductible des tolérances très serrées sur les dimensions des canaux (larges souvent de quelques millimètres ou moins). Il permet également des sections web très minces entre les canaux pour un flux de chaleur plus élevé. Le fraisage ou le forage traditionnel aurait du mal à atteindre la même résolution à l'échelle.

Après la gravure, les plaques sont empilées et liées par diffusion (également appelée soudage par diffusion). Dans la liaison par diffusion, la pile de plaques gravées est pressée à haute température et à haute pression de sorte que les surfaces métalliques fusionnent atomiquement. Cela crée un noyau solide et monolithique sans soudures discrètes dans les canaux. Le bloc lié est ensuite usiné ou coupé à la taille et équipé de têtes (caps d'extrémité) et de buses. Cette séquence de fabrication contraste avec les échangeurs conventionnels, où les plaques peuvent être joints ou brasés. Parce que les PCHEs utilisent la liaison par diffusion, les joints liés conservent toutes les propriétés du métal parent (résistance, résistance à la corrosion), évitant la faiblesse des métaux de remplissage ou des joints.

Les solutions PCHE haute performance de SHPHE

Les échangeurs de chaleur à circuits imprimés sont une technologie mature mais toujours en évolution, repoussant les limites du transfert de chaleur compact. Ils sont devenus essentiels partout où il existe des pressions élevées, des températures élevées ou des contraintes d'espace serrées.Le SHPHE Comme le souligne sa page produit, le PCHE est une innovation révolutionnaire dans la technologie d'échange de chaleur, conçu pour des applications industrielles exigeantes. Sa haute efficacité et sa conception compacte - capable de fonctionner jusqu'à 1 000 bar et 900 ° C - le rend idéal pour les systèmes de GNL, nucléaires, CO2 supercritiques et aérospatiaux.

Les spécifications publiées par SHPHE soulignent l'avantage concurrentiel de l'entreprise : nos unités PCHE sont certifiées ASME et internationales, et sont évaluées pour des pressions allant jusqu'à 1000 bar et des températures de -196 ° C à 850 ° C. Cela reflète la maîtrise de SHPHE dans les procédés avancés de gravure et de liaison par diffusion, ce qui nous permet de fabriquer des plaques de 0,4 - 4 mm d'épaisseur avec des canaux aussi petits que 0,4 mm. Dans la pratique, ces capacités permettent à SHPHE de fournir des échangeurs qui répondent aux normes les plus strictes des industries pétrochimique, de l'énergie et de la transformation.

La technologie PCHE représente l'état de l'art dans les échangeurs de chaleur compacts. En combinant la gravure photochimique, le collage par diffusion et la conception hydraulique intelligente, SHPHE offre des solutions d'efficacité, de robustesse et de flexibilité inégalé.

Si vous avez besoin de plus de consultation et de discussion, n'hésitez pas à Contactez nous.

E-mail : info@shphe.com

WhatsApp / cellulaire : 86 15 201818405