- Maison

- Solutions industrielles

-

PRODUITS

Vos besoins

Notre priorité - SOUTIEN

- ENTREPRISE

- MÉDIAS

Échangeurs de chaleur à plaques soudées : un examen approfondi de leurs avantages

Durabilité inégalée dans des conditions d'utilisation extrêmes

UNéchangeur de chaleur à plaques soudéesElle excelle dans les environnements industriels difficiles. Sa conception lui confère une durabilité supérieure là où d'autres technologies pourraient échouer. Cette robustesse provient de sa construction fondamentale, qui élimine les points faibles courants et utilise des matériaux robustes conçus pour les conditions extrêmes.

Conception sans joint pour une étanchéité parfaite

Les échangeurs de chaleur traditionnels présentent souvent des défaillances au niveau des joints d'étanchéité. Les modèles soudés éliminent totalement ce problème. Les fabricants utilisent des techniques de soudage avancées pour créer une liaison permanente et étanche entre les plaques. Ces méthodes comprennent :

Soudage laser :Cette technique offre une densité énergétique élevée. Elle crée un joint très résistant avec une zone affectée thermiquement minimale.

·Brasage :Ce procédé utilise un métal d'apport fondu à haute température dans un four sous vide. Il forme une liaison solide et indissociable sur toute la surface de la plaque.

Ces procédés garantissent que les fluides agressifs ou à haute pression restent confinés en toute sécurité, évitant ainsi les fuites coûteuses et améliorant la sécurité de l'installation.

Construction robuste pour les hautes pressions et températures

Ces unités sont fabriquées par les ingénieurs à partir de matériaux de haute qualité comme l'acier inoxydable et le titane. L'acier inoxydable est privilégié pour les applications exigeantes du secteur pétrolier et gazier. Le titane offre une résistance exceptionnelle aux environnements hautement corrosifs. Cette construction robuste permet aux échangeurs de fonctionner dans des conditions extrêmes.

Un échangeur de chaleur à plaques soudées peut généralement supporter des pressions de conception allant du vide complet jusqu'à 50 barg (725 psig) et des températures allant de -50°C à 450°C (-58°F à 842°F).

Résistance à la fatigue thermique et à la pression

Les procédés industriels impliquent souvent des variations fréquentes de température et de pression. Ces fluctuations peuvent engendrer une fatigue des métaux au fil du temps. Les échangeurs de chaleur à plaques soudées sont spécialement conçus pour résister à ces contraintes. Des tests ont démontré leur capacité à supporter des dizaines de milliers de cycles de pression sans défaillance. Cette robustesse garantit une fiabilité opérationnelle à long terme et minimise le risque d'arrêts imprévus, même dans les procédés soumis à des cycles thermiques constants.

L'efficacité thermique supérieure d'un échangeur de chaleur à plaques soudées

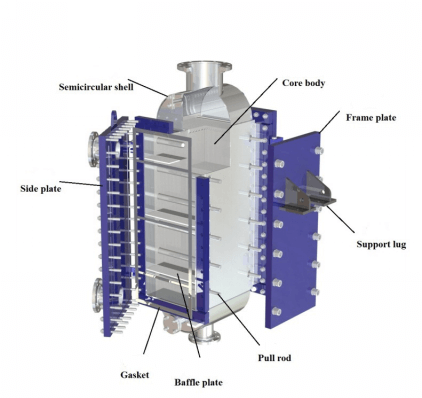

UNéchangeur de chaleur à plaques soudéesElle offre des performances thermiques exceptionnelles. Sa conception optimise la récupération de chaleur et minimise le gaspillage d'énergie. Cette efficacité se traduit directement par des coûts d'exploitation réduits et un processus industriel plus durable. Les composants principaux de l'unité fonctionnent de concert pour créer un système de gestion thermique hautement performant.

Optimisation du transfert de chaleur grâce aux plaques ondulées

Les plaques ondulées sont essentielles à la haute efficacité de l'échangeur. Ces plaques présentent des motifs spécifiques, tels que des chevrons ou des arêtes de poisson. Ces motifs créent un écoulement turbulent et sinueux pour les fluides. Cette turbulence brise la couche limite et augmente considérablement le coefficient de transfert thermique. Les ingénieurs peuvent optimiser les performances en ajustant l'angle des chevrons ; des angles plus prononcés améliorent le transfert thermique, mais augmentent également la perte de charge. Ceci permet une conception sur mesure qui équilibre les besoins en puissance thermique et en puissance de pompage.

Réaliser des rapprochements de température

Grâce à leur rendement élevé, ces échangeurs permettent d'atteindre des écarts de température très faibles, souvent de l'ordre de 1 °C (2 °F). Un tel écart signifie que la température de sortie du fluide froid peut être très proche de la température d'entrée du fluide chaud. Cette capacité optimise la récupération de chaleur des flux de procédé.

Note:Bien qu'un rapprochement plus important améliore l'efficacité thermique et puisse réduire les coûts énergétiques, il nécessite une surface d'échange thermique plus grande. Cela augmente le coût d'investissement initial de l'unité, créant un compromis entre l'investissement initial et les économies d'énergie à long terme.

Optimisation de la consommation d'énergie

L'association de taux de transfert thermique élevés et de températures proches permet de réduire considérablement la consommation d'énergie. En récupérant davantage de chaleur résiduelle, les installations peuvent diminuer leur dépendance aux énergies externes telles que la vapeur ou l'eau de refroidissement. Cette optimisation engendre des économies substantielles et un impact environnemental réduit. Les industries font état de gains de performance significatifs.

Les trains de préchauffage du pétrole brut peuvent permettre une réduction potentielle de la consommation d'énergie de 25 %.

Les systèmes de synthèse d'ammoniac et d'absorption LiBr-eau présentent des performances opérationnelles améliorées.

Les raffineries bénéficient de performances thermiques supérieures et d'une meilleure réduction de l'encrassement.

Encombrement réduit : un atout majeur en matière de gain d’espace

La conception compacte d'unéchangeur de chaleur à plaques soudéesIl offre un avantage considérable dans les environnements industriels où l'espace est précieux. Sa taille réduite influe directement sur les délais et les budgets des projets, offrant une flexibilité inégalée par les équipements traditionnels. Elle permet aux ingénieurs d'optimiser l'agencement des usines et de simplifier les projets de modernisation.

Réduction de l'encombrement et des coûts d'installation

La taille réduite et le poids allégé de ces unités diminuent directement les coûts d'installation. Contrairement aux échangeurs tubulaires encombrants, elles ne nécessitent ni support structurel important ni grande surface au sol dédiée. Leur légèreté simplifie la logistique et la manutention. Cette conception permet des solutions d'installation innovantes, comme le placement au-dessus des colonnes de distillation ou la suspension sur des structures existantes. Cette flexibilité résout les problèmes d'installation courants dans les usines à forte densité et réduit le coût d'investissement global des nouveaux projets.

Densité de puissance élevée par rapport aux systèmes à calandre et à tubes

Ces échangeurs offrent des performances thermiques impressionnantes pour un volume remarquablement réduit. Cette densité de puissance élevée constitue un atout majeur. Les études montrent que ces unités nécessitent seulement 20 à 30 % de l'espace au sol requis par un échangeur à calandre et tubes de même capacité thermique. Cela représente une réduction de 70 à 80 % de l'espace physique. Le tableau ci-dessous illustre cette différence d'échelle considérable.

| Fonctionnalité | Échangeur de chaleur à plaques | Échangeur de chaleur à calandre et tubes |

|---|---|---|

| Taille / Poids | Environ 1/3 à 1/5 | Grand et lourd |

| Empreinte | Petit, nécessite un espace minimal | Grand, nécessite un vaste espace |

Cette capacité à optimiser l'espace est essentielle pour les plateformes offshore, les unités de traitement modulaires et les systèmes énergétiques urbains denses. Elle permet de libérer un espace précieux pour d'autres équipements critiques.

Réduction des coûts du cycle de vie grâce à une maintenance réduite

Un avantage financier majeur de ces échangeurs réside dans la réduction significative des coûts de maintenance. Cet atout diminue directement les dépenses d'exploitation à long terme et améliore la disponibilité des installations. Robustes et entièrement fonctionnels, ces échangeurs offrent une solution complète et fiable.conception soudéeréduit considérablement le besoin d'entretien régulier, ce qui se traduit par des économies substantielles sur la durée de vie de l'appareil.

Élimination du remplacement des joints et des temps d'arrêt

La construction sans joint d'ununité soudéeSon principal avantage réside dans sa facilité d'entretien. Les échangeurs traditionnels nécessitent un remplacement périodique des joints, une opération fastidieuse et coûteuse en raison des temps d'arrêt. L'absence de joints supprime ce cycle d'entretien. Ce choix de conception prévient les fuites inattendues dues à la défaillance des joints et permet aux équipes de maintenance de se concentrer sur d'autres tâches essentielles, améliorant ainsi la productivité globale de l'usine.

Procédures de nettoyage en place (NEP) simplifiées

Le flux turbulent qui améliore l'efficacité thermique contribue également à maintenir les plaques propres. Pour le nettoyage nécessaire, les opérateurs utilisent une procédure de nettoyage en place (NEP) simple, sans démontage de l'appareil. Ce processus comprend généralement :

1. Vidange et isolation de l'échangeur de chaleur.

2. Rincer les deux côtés à l'eau jusqu'à ce qu'elle soit claire.

3. Faire circuler un agent nettoyant, tel qu'une solution alcaline pour les dépôts organiques ou un acide doux pour les dépôts minéraux.

4. Effectuer un rinçage final à l'eau pour éliminer tous les produits chimiques.

Calcul du coût total de possession

Une évaluation pertinente de la valeur d'un échangeur nécessite le calcul de son coût total de possession (CTP). Cette analyse prend en compte d'autres facteurs que le prix d'achat initial.

Note:Un calcul complet du coût total de possession (TCO) offre une vision financière exhaustive, prenant en compte les dépenses initiales et à long terme.

Les principaux facteurs à prendre en compte dans le calcul du coût total de possession (TCO) sont les suivants :

·Frais d'achat et d'installation initiaux

• Consommation d'énergie au cours du cycle de vie

• Exigences en matière d'entretien et de nettoyage

·Coûts potentiels liés aux temps d'arrêt

Une évaluation technico-économique du secteur de la capture du CO2 a montré que différents types d'échangeurs de chaleur donnent des résultats de coût total de possession (TCO) très différents, soulignant la nécessité d'une analyse spécifique à l'application.

Polyvalence dans des applications industrielles exigeantes

La conception robuste d'unéchangeur de chaleur à plaques soudéesElle convient à une vaste gamme d'applications industrielles exigeantes. Sa capacité à supporter des températures extrêmes, des pressions élevées et des fluides agressifs lui permet d'exceller là où d'autres technologies échouent. Cette polyvalence garantit des performances fiables dans les secteurs de la chimie, de l'énergie et du CVC.

Traitement chimique et milieux agressifs

Dans l'industrie chimique, les équipements doivent pouvoir manipuler en toute sécurité des substances hautement corrosives. La conception sans joint de ces échangeurs offre une solution étanche et sécurisée pour la gestion des fluides agressifs. Les fabricants utilisent des matériaux spécifiques pour garantir une fiabilité à long terme.

·HastelloyCes plaques offrent une résistance extrême aux acides comme l'acide chlorhydrique.

·Titaneest utilisé pour d'autres fluides hautement corrosifs.

Ces propriétés les rendent idéales pour des applications telles que le refroidissement de l'acide sulfurique ou la gestion de divers solvants et produits caustiques. Par exemple, l'unité Weldpack® de Vitherm, utilisant des plaques en Hastelloy C-276, sert avec succès de refroidisseur d'H₂SO₄, démontrant ainsi son aptitude aux environnements chimiques agressifs.

Raffinage du pétrole et du gaz

Les raffineries et les usines pétrochimiques dépendent d'une gestion thermique efficace pour des procédés tels que la distillation du pétrole brut et le traitement des hydrocarbures. Les échangeurs de chaleur à plaques spiralées, un type d'unité soudée, sont fréquemment utilisés pour chauffer ou refroidir le pétrole brut et séparer ses composants. Leur construction robuste est parfaitement adaptée aux opérations de chauffage, de refroidissement, de condensation et d'évaporation des hydrocarbures. Ceci garantit un fonctionnement fiable dans les applications critiques, tant terrestres que maritimes, de la déshydratation à la désulfuration.

Systèmes de chauffage, ventilation et climatisation et réseaux énergétiques urbains

Ces échangeurs jouent un rôle essentiel dans les infrastructures énergétiques modernes. Dans les réseaux de chauffage urbain, ils constituent des interfaces efficaces, transférant la chaleur d'une source centrale vers les circuits secondaires des bâtiments. Ceci permet d'isoler les zones de pression et d'éviter la contamination.

Point fort de l'application :Elles servent également à récupérer la chaleur résiduelle industrielle ou à exploiter l'énergie géothermique. En permettant un rapprochement thermique, elles optimisent la récupération d'énergie à partir de sources de chaleur à basse température, améliorant ainsi l'efficacité globale du système et favorisant les économies d'énergie.

Leur taille compacte et leurs coefficients de transfert thermique élevés les rendent parfaits pour les stations d'échange de chaleur préfabriquées, simplifiant l'installation et réduisant les coûts.

Un échangeur de chaleur à plaques soudées offre une combinaison optimale de durabilité, d'efficacité et de compacité. Il minimise les besoins de maintenance et maximise les performances thermiques, réduisant ainsi le coût total de possession. Pour les applications exigeant des performances élevées sous pression, un échangeur de chaleur à plaques soudées représente un investissement stratégique pour une exploitation réussie à long terme.

FAQ

Quelle est la principale différence entre les unités soudées et les unités à joint ?

Les unités soudées utilisent des soudures permanentes au lieu de joints. Cette conception empêche les fuites et supporte des pressions et des températures plus élevées. Elle offre une fiabilité supérieure pour les applications industrielles exigeantes.

Comment nettoie-t-on les échangeurs de chaleur à plaques soudées ?

Les opérateurs nettoient ces unités sans les démonter. Ils utilisent un procédé de nettoyage en place (NEP). Ce procédé consiste à faire circuler des produits chimiques de nettoyage pour éliminer les dépôts et rétablir efficacement les performances.

Un échangeur de chaleur à plaques soudées est-il plus cher ?

Le prix d'achat initial peut être plus élevé. Cependant, ses besoins d'entretien réduits et son efficacité énergétique supérieure permettent de diminuer considérablement le coût total de possession (CTP) sur toute sa durée de vie.