- Maison

- Solutions industrielles

-

PRODUITS

Vos besoins

Notre priorité - SOUTIEN

- ENTREPRISE

- MÉDIAS

Qu'est-ce qu'un échangeur de chaleur à plaques et calandre ?

Qu'est-ce qu'un échangeur de chaleur à plaques et calandre ?

En 2025, les industries atteindront une plus grande efficacité grâce à l'adoption d'échangeurs de chaleur à plaques et calandre. Cette technologie réduit la consommation d'énergie et améliore les performances opérationnelles.

Exploration de l'efficacité des échangeurs de chaleur à calandre et à plaques dans les applications industriellesrévèle pourquoi les fabricants choisissent ces conceptions pour leur fiabilité et leurs économies de coûts.

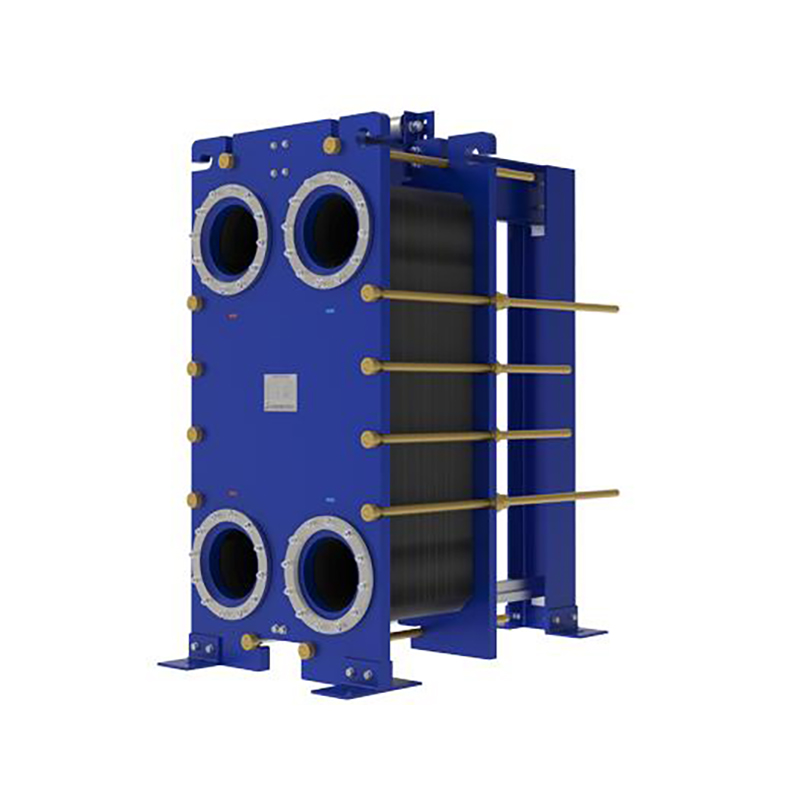

Conception et fonction de base

Un échangeur de chaleur à calandre et plaques utilise une série de fines plaques ondulées empilées à l'intérieur d'une calandre cylindrique. Ces plaques créent de multiples canaux pour la circulation des fluides. Un fluide circule entre les plaques, tandis que l'autre les traverse à l'intérieur de la calandre. Cette conception maximise la surface de transfert thermique. La structure compacte permet un échange thermique efficace dans un encombrement réduit.

Les principales caractéristiques comprennent :

·Résistance élevée à la pression et à la température

·Conception flexible pour différents agencements de flux

·Accès facile pour le nettoyage et l'inspection

Fonctionnement des échangeurs de chaleur à plaques et calandre dans les environnements industriels

Dans les environnements industriels, un échangeur de chaleur à plaques et calandre transfère la chaleur entre deux flux de procédé. Par exemple, de l'huile chaude circule à travers les plaques, tandis que l'eau de refroidissement circule dans la calandre. La différence de température entre les fluides entraîne le transfert de chaleur. Les opérateurs peuvent ajuster les débits ou les températures pour répondre aux exigences du procédé.

Les industries bénéficient de :

·Taux de transfert de chaleur rapides

·Risque minimal de mélange de fluides

·Fonctionnement fiable dans des conditions exigeantes

Un échangeur de chaleur à calandre et plaques remplace souvent les anciens modèles, car il offre un meilleur rendement et nécessite moins de maintenance. De nombreuses installations choisissent cette technologie pour optimiser leur consommation énergétique et réduire les temps d'arrêt.

Avantages en termes d'efficacité des échangeurs de chaleur à plaques et à calandre

Comparaison des performances thermiques avec d'autres types

Les échangeurs de chaleur à calandre et plaques offrent des performances thermiques supérieures à celles des modèles traditionnels à calandre et tubes ou à plaques et joints. La disposition unique des plaques crée une forte turbulence, ce qui augmente les taux de transfert thermique. Cette conception permet un contrôle efficace de la température, même lors de la manipulation de fluides aux propriétés différentes.

Les ingénieurs comparent souvent les échangeurs de chaleur en fonction de leur coefficient de transfert thermique global. Les échangeurs à calandre et à plaques obtiennent généralement des coefficients plus élevés grâce à leur géométrie compacte. Le tableau ci-dessous met en évidence les principales différences :

| Type d'échangeur de chaleur | Coefficient de transfert de chaleur | Taille de l'empreinte | Résistance à la pression |

|---|---|---|---|

| Coquille et tube | Modéré | Grand | Haut |

| Plaque à joint | Haut | Petit | Modéré |

| Coquille et plaque | Très élevé | Compact | Très élevé |

Économies d'énergie et réduction des coûts

Les installations industrielles cherchent des solutions pour réduire leur consommation d'énergie et leurs coûts. Les échangeurs de chaleur à calandre et à plaques contribuent à atteindre ces objectifs en maximisant la récupération de chaleur et en minimisant les pertes thermiques. Leur conception efficace réduit la quantité d'énergie nécessaire pour atteindre les températures cibles.

Les principaux avantages comprennent :

·Factures de services publics réduites grâce à un meilleur transfert de chaleur

·Consommation réduite de carburant ou d’électricité

·Des temps de traitement plus courts, ce qui augmente la productivité

De nombreuses entreprises constatent un retour sur investissement rapide après l'installation d'un échangeur de chaleur à plaques et calandre. Les économies d'énergie et de maintenance compensent souvent le coût d'achat initial en quelques années.

Avantages en matière de maintenance et de fiabilité

Les équipes de maintenance privilégient les équipements fiables et nécessitant une intervention minimale. Les échangeurs de chaleur à calandre et à plaques présentent une structure robuste qui résiste à l'encrassement et à la corrosion. L'empilement de plaques est facilement accessible pour l'inspection ou le nettoyage, ce qui réduit les temps d'arrêt.

Avantages communs en matière de fiabilité :

·Moins de points de fuite par rapport aux modèles à plaques à joint

·Haute résistance aux fluctuations de pression et de température

·Longue durée de vie avec des performances constantes

Les échangeurs de chaleur à calandre et à plaques assurent un fonctionnement continu dans les environnements industriels exigeants. Leur durabilité et leur facilité d'entretien en font un choix privilégié dans de nombreux secteurs.

Polyvalence des échangeurs de chaleur à plaques et à calandre dans tous les secteurs

Applications de traitement chimique

Les usines chimiques exigent un contrôle précis de la température et une résistance aux fluides agressifs. Les ingénieurs choisissent les échangeurs de chaleur à calandre et à plaques pour leur capacité à supporter des produits chimiques corrosifs et des pressions élevées. Leur conception compacte s'intègre parfaitement aux espaces restreints, tandis que les plaques robustes résistent à l'encrassement. Les opérateurs peuvent facilement nettoyer les unités, ce qui contribue à préserver la pureté du produit.

Utilisations de l'industrie pétrolière et gazière

Le secteur pétrolier et gazier exige des équipements résistants aux conditions extrêmes. Les échangeurs de chaleur à calandre et à plaques fonctionnent de manière fiable avec des gaz à haute pression et des huiles visqueuses. Ils prennent en charge des processus tels que la déshydratation du gaz, le chauffage du pétrole brut et le refroidissement des flux de raffinerie. Leur durabilité réduit les arrêts imprévus et les coûts de maintenance.

Transformation des aliments et des boissons

Les fabricants de produits alimentaires et de boissons accordent une grande importance à l'hygiène et à l'efficacité énergétique. Les surfaces lisses des plaques d'un échangeur de chaleur à calandre préviennent la contamination et facilitent le nettoyage. Ces unités permettent de pasteuriser les liquides, de refroidir les produits laitiers et de récupérer la chaleur des flux de déchets. Leur conception répond à des normes sanitaires strictes.

Secteur de la production d'électricité

Les centrales électriques utilisent des échangeurs de chaleur à calandre et à plaques pour gérer la vapeur et l'eau de refroidissement. Ces équipements supportent des variations rapides de température et des pressions élevées. Les exploitants les utilisent pour le refroidissement des turbines, le chauffage de l'eau d'alimentation des chaudières et la récupération de chaleur perdue. Leur taille compacte permet de gagner un espace précieux dans les installations encombrées.

fabrication de produits pharmaceutiques

La production pharmaceutique exige un contrôle strict de la température et de la propreté. Les échangeurs de chaleur à calandre et à plaques assurent un transfert de chaleur stérile pour les ingrédients sensibles. Les plaques faciles à nettoyer réduisent le risque de contamination croisée. Les fabricants font appel à ces échangeurs pour le chauffage et le refroidissement des lots, ainsi que pour la récupération des solvants.

Innovations et tendances pour les échangeurs de chaleur à plaques et calandre en 2025

Matériaux avancés et techniques de fabrication

Les ingénieurs utilisent désormais des alliages et des matériaux composites de pointe pour fabriquer des échangeurs de chaleur. Ces matériaux résistent à la corrosion et supportent des pressions plus élevées. Les fabricants utilisent le soudage de précision et la découpe laser pour créer des joints plus étanches et des plaques plus performantes. Cette approche augmente la durée de vie de chaque unité et améliore les taux de transfert thermique.

Intégration de la surveillance intelligente et de l'automatisation

Les installations modernes installent des capteurs sur chaque échangeur de chaleur à calandre et à plaques. Ces capteurs surveillent la température, la pression et le débit en temps réel. Les opérateurs reçoivent des alertes instantanées en cas de baisse de performance. Des commandes automatisées ajustent les paramètres pour maintenir la stabilité des processus. Cette technologie réduit les contrôles manuels et contribue à éviter les temps d'arrêt coûteux.

Durabilité et impact environnemental

Les entreprises s'attachent à réduire leur empreinte carbone. Elles optent pour des échangeurs de chaleur qui récupèrent davantage de chaleur résiduelle et consomment moins d'énergie. De nombreuses conceptions utilisent désormais des réfrigérants et fluides écologiques. Cette évolution permet aux industries de se conformer à des réglementations environnementales plus strictes et de réduire leurs coûts d'exploitation.

Intégration de systèmes numériques

Les plateformes numériques connectent les échangeurs de chaleur aux systèmes de contrôle de l'usine. Les opérateurs consultent les données de performance sur des tableaux de bord et analysent les tendances au fil du temps. Cette intégration favorise la maintenance prédictive et l'optimisation des processus.

Les principaux avantages comprennent :

·Dépannage plus rapide

·Amélioration de la gestion de l'énergie

·Une meilleure prise de décision

Pourquoi les échangeurs de chaleur à plaques et calandre sont le choix privilégié

Résumé des avantages en termes d'efficacité et de performance

Les ingénieurs industriels reconnaissent l'efficacité exceptionnelle de l'échangeur de chaleur à calandre et plaques. Sa conception optimise le transfert de chaleur tout en minimisant les pertes d'énergie. Les installations constatent des changements de température plus rapides et un meilleur contrôle des procédés. Les opérateurs subissent moins d'interruptions grâce à la résistance de l'équipement à l'encrassement et à la corrosion.

| Fonctionnalité | Échangeur de chaleur à plaques et calandre | Modèles conventionnels |

|---|---|---|

| Taux de transfert de chaleur | Haut | Modéré |

| Fréquence de maintenance | Faible | Haut |

| Besoin d'espace | Petit | Grand |

Valeur à long terme pour les opérations industrielles

Les entreprises investissent dans des échangeurs de chaleur à calandre et à plaques pour réaliser des économies à long terme. Leur construction robuste prolonge la durée de vie et réduit les coûts de remplacement. Les équipes de maintenance consacrent moins de temps aux réparations, ce qui réduit les coûts de main-d'œuvre.

·Factures énergétiques réduites au fil du temps

·Moins d'arrêts pour nettoyage

·Performances constantes dans des environnements exigeants

Les décideurs considèrent la fiabilité de fonctionnement comme un avantage clé. L'équipement assure une production continue et aide les installations à atteindre leurs objectifs de développement durable.

Les échangeurs de chaleur à plaques et calandre établissent la norme en matière d’efficacité industrielle en 2025.

·Les industries gagnent en économies d’énergie, en fiabilité et en valeur à long terme.

·Les conceptions modernes soutiennent la durabilité et l’intégration numérique.

Les experts s’attendent à ce que ces échangeurs stimulent l’innovation et la performance dans les applications industrielles dans les années à venir.

FAQ

Qu'est-ce qui rend les échangeurs de chaleur à calandre et à plaques adaptés aux applications haute pression ?

Les ingénieurs sélectionnent ces échangeurs pour les tâches à haute pression car la conception des plaques soudées résiste aux fuites et gère les conditions de fonctionnement extrêmes.

Remarque : la construction robuste garantit des performances fiables dans des environnements exigeants.

À quelle fréquence les équipes de maintenance doivent-elles inspecter les échangeurs de chaleur à calandre et à plaques ?

La plupart des installations prévoient des inspections tous les six à douze mois. Des contrôles réguliers contribuent à maintenir l'efficacité et à prolonger la durée de vie des équipements.

Les échangeurs de chaleur à calandre et à plaques peuvent-ils gérer des fluides corrosifs ?

Oui. Les fabricants utilisent des matériaux résistants à la corrosion, comme l'acier inoxydable ou le titane, pour garantir un fonctionnement sûr avec des produits chimiques agressifs.

·L’acier inoxydable convient à la plupart des produits chimiques.

·Le titane gère les fluides hautement corrosifs.