Pourquoi un échangeur de chaleur à plaques est-il plus efficace ?

Plaque échangeur de chaleur (PHEs) sont souvent le choix le plus efficace pour le transfert de chaleur dans les applications industrielles modernes. En empilant de nombreuses plaques métalliques minces et ondulées, les PHEs obtiennent une surface de transfert de chaleur énorme par unité de volume - souvent 100 m2 / m3, contre seulement 20 - 50 m2 / m3 pour une unité typique à coque et tube. Les ondulations de chaque plaque induisent des turbulences même à des débits modérés, ce qui donne des coefficients de transfert de chaleur de l'ordre de 3 000 - 7 000 W / m2 · K pour un service liquide-liquide.

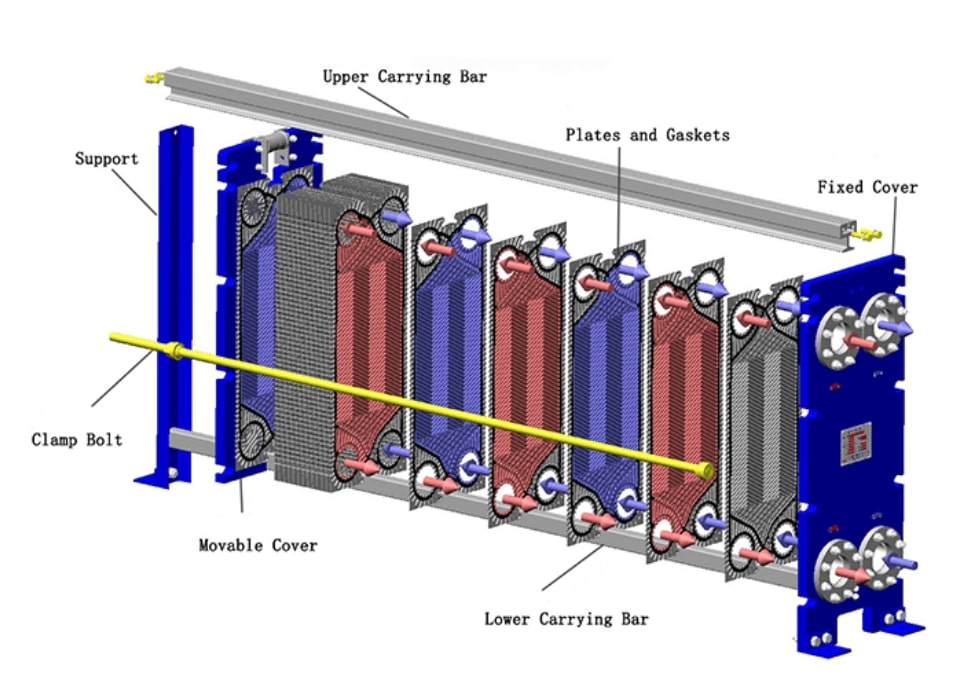

Des plaques minces sont serrées entre les barres de transport pour former des canaux chauds / froids alternatifs.

Les échangeurs de chaleur à plaques et cadre compriment le fluide entre les plaques ondulées pour multiplier la surface de contact. Comparé à un paquet volumineux de coquille et de tube avec une seule grande coquille, la conception de la plaque s'adapte au même devoir dans une fraction de l'espace. De nombreux fabricants rapportent une empreinte de 70 - 90% plus petite pour les PHEs par rapport aux unités équivalentes à coque et tube, grâce à la densité de surface beaucoup plus élevée. Cette compacité se traduit également souvent par des coûts initiaux plus faibles : les guides de l'industrie notent que les échangeurs de plaques nécessitent généralement moins de matériaux et coûtent moins que les faisceaux de tubes comparables.

Comparaison des échangeurs de plaques vs. shell-and - tube

Les échangeurs de chaleur se présentent sous de nombreuses formes, mais les types industriels les plus courants sont la coquille et le tube, la plaque et le cadre, et divers types de tubes à ailettes (ou plaques à ailettes).

Feature | Shell-and - tube échangeur de chaleur | |

Efficacité de transfert de chaleur | Haute (3 000 - 7 000 W / m2 · K) | Modéré (500 - 1500 W / m2 · K) |

footprint | Compact | Bulky |

maintenance | Facile (plaques accessibles) | Intensité en main-d'œuvre (tube bundle) |

Gestion de la pression | Jusqu'à 60 bar (type soudé) | Très haut (200 bar possible) |

Coût initial | Basse | haut |

Scalabilité | Modulaire (ajout de plaques) | Requiert une refonte complète |

En résumé, les échangeurs de chaleur à plaques sont jusqu'à cinq fois plus efficaces que les échangeurs à coque et tubes, ce qui les rend idéaux pour la récupération d'énergie, le HVAC, l'alimentation / pharmacie, la chimie et de nombreuses autres industries où les fluides sont relativement propres et où l'espace ou le coût sont une préoccupation.

Une étude de cas courante dans les audits énergétiques industriels montre que le passage des échangeurs à coque et tubes à des plaques peut réduire la consommation d'énergie thermique de 15 à 30 % dans certains processus.

Excellente efficacité thermique

L'efficacité thermique exceptionnelle deÉchangeur de chaleur compactdécoulent de leur géométrie et de leur flux.

Les facteurs clés comprennent :

Densité de surface extrême :

Les plaques empilées créent beaucoup plus de surface pour l'échange de chaleur que les tubes cylindriques. La densité de surface de PHE peut atteindre 100 - 200 m2 par m3 de volume, contre seulement 20 - 50 m2 / m3 pour les systèmes à coquille et tube. Chaque différence de température de 10 °C à travers un échangeur de chaleur produit plus de transfert de chaleur lorsque plus de surface est disponible, de sorte que cette grande augmentation de surface augmente directement les performances.

Plaques minces, chemins de conduction courts :

Les plaques sont typiquement de 0,4 à 1,0 mm d'épaisseur. Les métaux (acier inoxydable, titane, alliages de nickel) conduisent la chaleur rapidement, et la minceur signifie que la distance de conduction est petite. Cela donne des coefficients de transfert de chaleur élevés. En termes pratiques, les échangeurs de plaques voient souvent des valeurs U en milliers de W / m2 · K, comparativement à quelques centaines pour un fluide équivalent sur le côté de la coque ou une bobine à ailerons.

Canaux d'écoulement turbulent :

Chaque plaque a des ondulations en chevron ou en herring gravé ou estampé. Comme le fluide s'écoule à travers un mince espace ondulé, le motif force la turbulence même à des débits modestes. Cela perturbe les couches limites et maintient le transfert de chaleur convective très élevé. Les motifs ondulés peuvent plus que doubler le coefficient de transfert de chaleur par rapport aux canaux lisses.

Chemin d'écoulement efficace :

La plupart des PHEs utilisent des canaux chauds / froids alternatifs et configurent souvent les fluides dans des arrangements à contre-flux (ou à contre-flux multi-passage). Le contre-flux signifie que les flux chaud et froid se déplacent dans des directions opposées, permettant la différence de température maximale le long de l'échangeur et permettant des températures minimales de "pinchage". Dans un contre-écoulement idéal, la sortie froide peut théoriquement approcher la température d'entrée chaude, maximisant ainsi la force motrice. Certaines conceptions atteignent même un croisement de température (la sortie chaude est plus froide que la sortie froide) dans des configurations à contre-flux extrêmes, ce qui est pratiquement impossible dans les unités à coque-tube à passage unique.

Un référentiel d'ingénierie note qu ' un faisceau de tubes multiples est ~ 12 fois plus efficace qu ' un gros tube du même volume ; les PHEs multiplient encore plus cet effet.

Dynamique de débit et chute de pression

Alors queLes plates Pillowstimuler le transfert de chaleur, ils augmentent également la chute de pression parce que les fluides négocient des chemins serrés et tortueux. Les concepteurs équilibrent efficacité avec coût hydraulique :

Géométrie de la plaque optimisée :

Les fabricants d'échangeurs de chaleur ajustent l'angle d'ondulation, la profondeur et l'espacement des plaques pour régler les performances. Les canaux plus étroits et les ondulations plus raides augmentent la turbulence (et le transfert de chaleur) mais augmentent également la chute de pression. De nombreux modèles PHE modernes optimisent la géométrie de la plaque pour atteindre un point de transfert de chaleur très élevé avec une puissance de pompage acceptable.

Multi-pass et contre-flux :

Pour maintenir une efficacité élevée dans un espace limité, les PHEs utilisent souvent un flux multi-passage. Les fluides zig-zagent à travers plusieurs plaques avant de sortir, simulant efficacement de longs chemins d'écoulement dans un petit emballage. Les layouts à contre-flux ou à contre-flux croisé améliorent davantage les gradients de température.

Gestion de la pression :

Les fabricants contrôlent activement la chute de pression.Designs de plaque Wide-gapLes grandes buses réduisent la perte de pression dans les flux visqueux ou de particules. Même dans les PHE compacts, la chute de pression est souvent comparable à une unité similaire à coque et tube, mais la chaleur transférée est beaucoup plus élevée, de sorte que l'efficacité énergétique globale (chaleur par watt de pompage) peut toujours favoriser les plaques.

La combinaison d'un coefficient de transfert de chaleur élevé et d'une chute de pression raisonnable signifie que les PHEs permettent souvent de concevoir des systèmes plus petits et plus économes en énergie.

Compactité et économies d'espace

L'un des avantages les plus frapants des échangeurs de chaleur à plaques est leur compacité. Grâce à leur densité de surface élevée, les PHEs fournissent le même service thermique avec un volume et un poids beaucoup moins importants que les unités à coque et tube. Points de données typiques :

Réduction de l'empreinte :

Les sources de l'industrie citent une empreinte de 70 - 90% plus petite pour les unités de plaques par rapport aux tubes. Ceci est important dans les usines où l'espace de rack et les tuyaux sont à la prime.

Utilisation de matériaux inférieure :

Un échangeur compact utilise moins d'acier et moins de composants. Cela permet souvent de réduire les coûts. Moins de volume signifie également de plus petits réservoirs de fluide pour chauffer ou refroidir, ce qui améliore le contrôle du système.

Dans la conception d'échangeurs de chaleur industriels, cet avantage de taille ne peut pas être surestimé. Dans une usine de traitement chimique ou une centrale électrique, des dizaines d'échangeurs peuvent partager l'espace de rack de tuyauterie. L'utilisation de plaques peut doubler ou tripler le nombre d'échangeurs dans la même zone. Beaucoup de skids modernes et de systèmes OEM spécifient maintenant des échangeurs de plaques principalement pour leurs qualités d'économie d'espace.

Des conceptions spécialisées d'échangeurs de chaleur à plaques par SHPHE

Les principaux avantages des échangeurs de chaleur à plaques sont encore renforcés par l'évolution de plusieurs conceptions spécialisées adaptées aux conditions industrielles difficiles.

Échangeur de chaleur Plate Heat Exchange(GPH)

Ce sont la forme la plus courante d'échangeurs de chaleur à plaques, comportant des plaques ondulées scellées par des joints élastomères. Ils sont idéaux pour les fluides qui doivent être gardés séparés et pour les systèmes nécessitant un démontage ou un nettoyage fréquent.

Applications : HVAC, chauffage / refroidissement, aliments et boissons, produits pharmaceutiques et processus chimiques propres.

Forces : Maintenance facile, packs de plaques reconfigurables, remplacement rapide des joints.

La conception du joint permet une inspection et un nettoyage faciles, ce qui en fait une solution privilégiée pour les applications nécessitant des normes d'hygiène ou un fonctionnement flexible.

Échangeurs de chaleur Plate Heat Exchange

Pour gérer des pressions plus élevées et des milieux agressifs, les échangeurs de chaleur à plaques soudées utilisent des coutures soudées au laser ou TIG au lieu de joints. Il existe plusieurs sous-types :

-Échangeur de type Blocks

Ces plaques sont soudées dans un bloc avec des passages d'écoulement internes et des cadres externes. Ils résistent à des pressions et des températures plus élevées par rapport aux types joints, et sont souvent déployés dans le traitement des gaz, la raffinerie et les industries chimiques.

Avantages : fonctionnement sans joint, compacité, haute intégrité sous stress.

Nettoyage : Certains modèles ont des couvercles ou des canaux ouverts pour le nettoyage chimique.

-Échangeur de plaques Wide-Gaps

Conçus pour manipuler des fluides fibreux ou chargés de particules, ces échangeurs ont un espacement plus grand entre les plaques et des canaux d'écoulement spécialement conçus. Ils sont bien adaptés pour la pâte, les eaux usées ou les liquides de type boue qui obstrueraient les plaques standard.

Cas d'utilisation : Raffinage du sucre, papetières, traitement des effluents industriels.

Caractéristique clé : la géométrie du flux empêche le blocage et permet un débit plus élevé.

Échangeur de chaleur de circuit imprimé (Le PCH)

Parmi les types les plus avancés, les échangeurs de chaleur à circuit imprimé sont fabriqués en gravant chimiquement des canaux d'écoulement dans des plaques métalliques, puis en les liant par diffusion. Ceux-ci peuvent fonctionner à très haute pression (jusqu'à 600 bar) et à très hautes températures (jusqu'à 800 ° C).

Applications : Production d'hydrogène, GNL, cycles de CO2 supercritiques et réacteurs nucléaires compacts.

Avantages : Résistance exceptionnelle, densité de surface très élevée et conception compacte.

Les PCHEs représentent la pointe de la technologie d'échangeur de chaleur compact, apportant une efficacité thermique de type plaque aux applications de service extrême.

Résumé : pourquoi l'échangeur de chaleur à plaques est-il plus efficace ?

Les échangeurs de chaleur à plaques se distinguent comme l'une des solutions thermiques les plus efficaces et les plus polyvalentes dans de multiples industries. Leurs performances supérieures de transfert de chaleur, leur conception compacte et leurs faibles coûts d'exploitation les placent comme le choix optimal partout où l'efficacité et l'économie d'espace sont importants.

De l'énergie de district et de la CVC au raffinage du pétrole et aux procédés avancés à l'hydrogène, les EHP continuent de remplacer les alternatives plus volumineuses et moins efficaces. Avec des innovations telles que les plaques à large écart, les blocs soudés et les conceptions de circuits imprimés, la gamme d'applications pour les échangeurs de plaques continue de croître.

Si vous avez besoin de plus de consultation et de discussion, n'hésitez pas à Contactez nous.

E-mail : info@shphe.com

WhatsApp / cellulaire : 86 15 201818405