Pourquoi les échangeurs de chaleur à plaques sont essentiels pour les systèmes d'énergie offshore

Les échangeurs de chaleur à plaques sont des composants essentiels dans les systèmes énergétiques offshore, offrant des solutions avancées pour les défis uniques des environnements marins. Par exemple, ils aident à maintenir efficacement des températures optimales pour éviter la formation d'hydrates et les blocages de pipelines.

Des conceptions spécialisées telles queÉchangeur de chaleur plate etÉchangeur de chaleur circuit imprimé Utilisez des matériaux robustes pour résister à la corrosion et résister aux conditions difficiles trouvées en mer. La construction compacte et modulaire de ces types d'échangeurs de chaleur à plaques les rend idéaux pour les plateformes où l'espace est primé.

Les défis des environnements offshore

Espace limité et restrictions de poids

plateformes énergétiques offshore fonctionner sous des contraintes d'espace et de poids strictes. Chaque pièce d'équipement doit s'adapter à une empreinte compacte et contribuer à un poids minimal à la structure globale. Ces limitations résultent de la nécessité de réduire les coûts de construction de la plateforme et de permettre l'utilisation de plates-formes plus petites et plus économiques, notamment dans les eaux profondes ou les champs marginaux. Les facteurs clés comprennent :

· La réduction du poids de la plate-forme diminue directement le poids de la plate-forme, chaque livre économisée sur la plate-forme se traduisant par trois à cinq livres de moins sur la plate-forme.

· Les équipements tels que les mâts et les grues ont évolué pour devenir plus légers et plus compacts, s'adaptant à l'espace de pont et à la capacité de la grue limités.

· Les composants modulaires remplacent désormais les systèmes traditionnels plus volumineux, permettant une installation et un transport plus faciles.

· Les équipements du système de boue, y compris les pompes et les réservoirs, sont conçus pour maximiser l'efficacité tout en occupant moins d'espace.

Ces innovations augmentent la demande deÉchangeurs de chaleur pétrole et gaz qui offrent des performances élevées sans ajouter de volume ou de poids inutiles.

Conditions marines corrosives

Les environnements offshore exposent les équipements à une série de facteurs agressifs qui accélèrent la corrosion. Le tableau suivant résume la façon dont les conditions marines contribuent à la corrosion dans les systèmes offshore :

Facteur environnement marin | Contribution à la corrosion dans les équipements offshore |

salinité | La concentration élevée de sel augmente la pénétration des ions chlorure, intensifiant la corrosion électrochimique. |

température | Les températures élevées accélèrent les réactions de corrosion, en particulier dans les eaux tropicales. |

Oxygen et humidité | L'oxygène favorise l'oxydation, tandis que l'humidité facilite les courants électrochimiques qui dégradent les revêtements protecteurs. |

biofouling | Les organismes marins interfèrent avec les systèmes de protection et provoquent une corrosion microbiologique. |

Pressions et profondeur | Des profondeurs plus grandes augmentent la pression, réduisant l'efficacité des revêtements protecteurs. |

mouvement de l'eau | Les courants et les vagues érodent les couches protectrices, exposant les métaux aux éléments corrosifs. |

exposition atmosphérique | Les sections au-dessus de l'eau font face à une corrosion accélérée de l'air salé, de l'humidité et de l'exposition aux UV. |

Ces facteurs exigent l'utilisation de matériaux avancés et de stratégies de protection dans tous les domaines.échangeur de chaleur offshore Designs.

Exigences de haute efficacité

Les systèmes d'énergie offshore nécessitent Échangeurs de chaleur d'huile combustible qui répondent à des normes d'efficacité rigoureuses. Les opérateurs s'attendent à une efficacité de transfert de chaleur comprise entre 80 et 95 %, avec des conceptions avancées de plaques qui réduisent l'encrassement et permettent de prolonger les intervalles de service. Les échangeurs de chaleur modernes, tels que ceux présentant desLes technologies Smart EyeOptimiser la distribution du débit et l'ajustement thermique. Ces innovations permettent de réduire la consommation d'énergie, de minimiser les besoins en maintenance et d'assurer la conformité avec les codes industriels tels que ASME, API et TEMA. En répondant à ces critères d'efficacité élevée, les plateformes offshore réalisent des performances fiables et des économies de coûts opérationnels.

Enjeux de maintenance et d'accessibilité

Les plates-formes énergétiques offshore sont confrontées à des défis uniques de maintenance et d'accessibilité. Les conditions marines difficiles, l'espace limité et les règlements de sécurité rendent l'entretien de routine difficile. Les équipements doivent fonctionner de manière fiable avec un minimum d'intervention, car les temps d'arrêt imprévus peuvent entraîner des pertes financières importantes.

Gaz Plaque échangeur de chaleur offrent plusieurs avantages dans ce contexte :

· Construction modulaire: Ingénieurs conçoivent des échangeurs de chaleur à plaques avec des composants modulaires. Cela permet aux techniciens de démonter, d'inspecter et de nettoyer rapidement les unités. Ils peuvent remplacer des plaques individuelles sans enlever l'ensemble du système.

· Compact Footprint: La conception compacte permet un accès facile dans les espaces étroits. Les équipes de maintenance peuvent atteindre et entretenir les unités sans démontage important des équipements environnants.

· Nettoyage simplifié: Les échangeurs de chaleur à plaques permettent des procédures de nettoyage simples. Les opérateurs peuvent utiliser des systèmes de nettoyage en place (CIP) ou des méthodes de nettoyage manuel. Cela réduit le temps et la main-d'œuvre nécessaires à l'entretien.

· Downtime réduiteAccès rapide et entretien facile minimisent les interruptions opérationnelles. Les plates-formes offshore bénéficient d'une disponibilité accrue de l'équipement et d'une productivité accrue.

Tip : L'inspection et le nettoyage réguliers des échangeurs de chaleur à plaques contribuent à maintenir des performances optimales et à prolonger la durée de vie de l'équipement.

Le tableau suivant met en évidence les principales caractéristiques de maintenance des échangeurs de chaleur à plaques par rapport aux échangeurs de chaleur traditionnels :

Feature | Échangeur de chaleur Plate | Échangeur de chaleur traditionnel |

Design Modulaire | ✔ Le️ | par |

Remplacement facile de plaque | ✔ Le️ | par |

Nettoyage en place (CIP) | ✔ Le️ | par |

Taille compact | ✔ Le️ | par |

Les techniciens travaillant en mer apprécient l'accessibilité et la conception conviviale deOffshore phés. Ces caractéristiques garantissent que les tâches de maintenance restent gérables, même dans des environnements marins difficiles. En conséquence, les opérateurs offshore subissent moins de perturbations et maintiennent une production d'énergie constante.

Principaux avantages de PlateTypeÉchangeurs de chaleur

Conception compacte et légère

Les plates-formes énergétiques offshore nécessitent un équipement qui s'adapte aux espaces étroits et ajoute un poids minimal. Les échangeurs de chaleur à plaques répondent à ces exigences avec leur empilement innovant de plaques minces ondulées. Cette conception réduit l'empreinte globale par rapport aux échangeurs à coque et tubes traditionnels, même lorsque les deux fournissent la même surface de transfert de chaleur.

Par exemple, A Séparateur compact intégré Le système d'échangeur de chaleur peut peser beaucoup moins qu ' une version traditionnelle à coque et tube. Dans certains cycles de fondation à vapeur en mer, les ingénieurs ont réalisé des réductions de poids de 38 à 52 % en optimisant la conception et en utilisant des matériaux avancés.

Efficacité de transfert de chaleur supérieure

Les échangeurs de chaleur à plaques offrent des performances thermiques exceptionnelles, ce qui est essentiel pour les systèmes énergétiques offshore. Les plaques ondulées créent des turbulences au fur et à mesure que les fluides passent, augmentant le taux de transfert de chaleur. Cette conception permet une approche plus étroite de la température entre les fluides, maximisant la récupération d'énergie et minimisant les pertes.

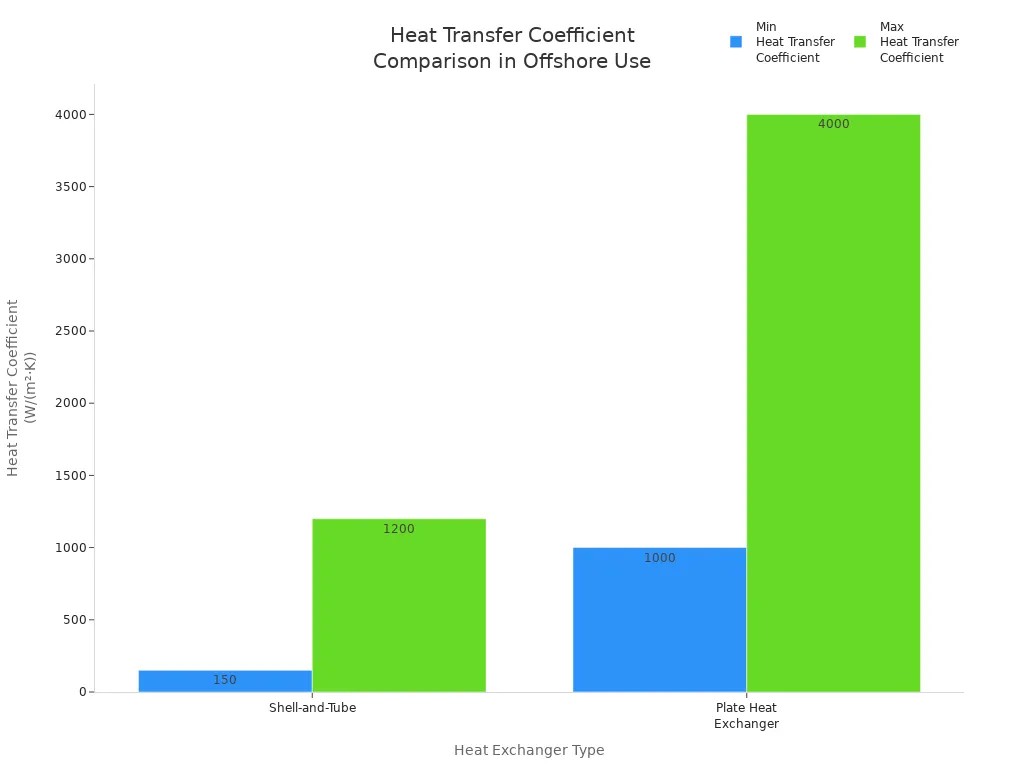

Le tableau suivant compare les coefficients de transfert de chaleur des différents types d'échangeurs de chaleur couramment utilisés en mer :

Type d'échangeur de chaleur | Plage de coefficient de transfert de chaleur (W / (m2 · K)) | Caractéristiques clés |

Shell-et - Tube | 150 à 1200 | Une empreinte plus grande, une efficacité de transfert de chaleur plus faible |

Échangeur de chaleur Plate | 1000 à 4000 | Turbulence plus élevée grâce à des plaques ondulées, taille compacte, approche plus proche de la température, jusqu'à 5x plus efficace |

Les échangeurs de chaleur à plaques peuvent atteindre des coefficients de transfert de chaleur jusqu'à cinq fois supérieurs à ceux des conceptions à coque et tube. La recherche montre également que l'utilisation de fluides de travail avancés, tels que les nanofluides, peut augmenter l'efficacité de plus de 36 %. Ces caractéristiques permettent aux opérateurs offshore de respecter des objectifs d'efficacité stricts, de réduire la consommation d'énergie et de maintenir des performances fiables dans des environnements marins exigeants.

Flexibilité des matériaux pour la résistance à la corrosion

Les fabricants conçoivent des échangeurs de chaleur à plaques avec une large gamme de matériaux pour répondre aux exigences spécifiques du processus et aux menaces environnementales. Les choix les plus courants comprennent :

· Acier inoxydableGrades tels que 316L et 254SMO offrent une excellente résistance à la corrosion induite par le chlorure. L'acier inoxydable convient à la plupart des applications d'eau de mer et de fluide de processus.

· TitaneLe titane résiste à la corrosion agressive de l'eau de mer et au biofouling. Il reste stable même dans des environnements à haute salinité, ce qui le rend idéal pour le dessalement et les systèmes de refroidissement marin.

· Nickel alliéLes alliages tels que Hastelloy et Inconel résistent à la fois aux attaques chimiques et aux températures élevées. Ces matériaux sont très utiles dans le traitement chimique offshore et le traitement des gaz.

· Acier inoxydable Duplex et Super Duplex: Ces alliages avancés combinent une haute résistance avec une résistance à la corrosion exceptionnelle. Ils fonctionnent de manière fiable dans les eaux profondes et les environnements à haute pression.

Le tableau suivant résume la résistance à la corrosion des matériaux de plaques courants utilisés en mer :

Type de matériau | Résistance à la corrosion | Application Offshore typique |

Acier inoxydable 316L | haut | Refroidissement général de l'eau de mer, plates-formes pétrolières |

Titane | très haut | Dessalement, HVAC marin, systèmes FSRU |

Hastelloy / Inconel (Nickel) | Extrême | Traitement chimique, traitement des gaz |

Acier inoxydable Super Duplex | supérieur | Systèmes pétroliers et gaziers en eaux profondes et haute pression |

Échangeur de chaleur à plaques vs. autres types d'échangeurs de chaleur

Échangeur de chaleur à plaques vs. échangeur de chaleur à coque et tube

Les systèmes énergétiques offshore comparent souvent petiteÉchangeurs de chaleur Plate avec des designs shell-and - tube. Les différences de performance et de praticité sont significatives. Les échangeurs de chaleur à plaques offrent une efficacité de transfert de chaleur jusqu'à cinq fois plus élevée.

Aspect | Échangeur de chaleur à plaques (PHE) | Shell-and - tube échangeur de chaleur |

Efficacité de transfert de chaleur | Jusqu'à 5x plus élevé (1000 - 6000 W / m2K) | 150 - 1200 W / m2K |

Empreinte et poids | Petit, léger | Grand, lourd |

maintenance | Facile, modulaire | Travail-intensif |

Flexibilité de capacité | Expandable | Fixé |

Coût | inférieure dans l'ensemble | plus haut |

Échangeur de chaleur à plaques vs. échangeur de chaleur refroidi par air

Les échangeurs de chaleur refroidis par air utilisent l'air ambiant et des tubes à ailerons pour le refroidissement. Ces unités conviennent aux environnements secs où l'eau est rare. Cependant, ils nécessitent une empreinte plus grande et offrent une efficacité de transfert de chaleur inférieure par rapport aux échangeurs de chaleur à plaques. Les échangeurs de chaleur à plaques de SHPHE utilisent un transfert fluide-fluide, ce qui permet une efficacité et une compacité accrues. Leur conception modulaire permet un nettoyage et un entretien faciles. Les plates-formes offshore bénéficient de la capacité de gérer des pressions élevées et des fluides corrosifs, que les unités refroidies par air ne peuvent pas égaler.

Résumé :Pourquoi les échangeurs de chaleur à plaques sont préférésenOffshore Les projets

Les échangeurs de chaleur à plaques se démarquent dans les applications offshore pour plusieurs raisons :

· La conception compacte s'adapte à l'espace limité sur les plateformes.

· Une efficacité thermique élevée favorise les économies d'énergie.

· Les matériaux résistants à la corrosion tels que l'acier inoxydable et le titane assurent la durabilité.

· La construction modulaire permet une inspection et un nettoyage rapides.

· Options de soudage prévenir les fuites dans des conditions marines difficiles.

· Ils répondent aux normes strictes de l'industrie en matière de sécurité et de fiabilité.

Applications réelles des échangeurs de chaleur à plaques dans l'énergie offshore

pétrole et gaz Plateformes de production

Les plates-formes de production de pétrole et de gaz s'appuient sur une gestion thermique avancée pour assurer des opérations sûres et efficaces. Les échangeurs de chaleur à plaques offrent une solution compacte et efficace pour ces plates-formes, où l'espace et le poids sont primés. Leur conception, avec plusieurs plaques minces, offre une excellente efficacité thermique. Les opérateurs les utilisent pour le refroidissement du moteur, le refroidissement de l'huile et les systèmes CVC. Ces échangeurs jouent également un rôle clé dans la stabilisation du pétrole brut, le préchauffage du pétrole brut pour le dessalement et le refroidissement du pétrole brut dessalé avant le stockage. Ils manipulent l'eau produite à haute salinité et soutiennent la déshydratation du gaz naturel, empêchant la formation d'hydrates et la corrosion. Leur compacité, leur fiabilité et leur facilité d'entretien les rendent idéales pour les conditions exigeantes des environnements offshore.

· Utilisations courantes sur les plates-formes offshore :

o Stabilisation du pétrole brut et dessalement

o Produit de refroidissement de l'eau

Déshydratation du gaz naturel

o Trains de sucrement et de compression de gaz

OffshoreTransformation du gaz naturel et systèmes FSRU

Le traitement du gaz naturel offshore et les unités de régasification de stockage flottant (FSRUs) nécessitent des équipements capables de résister à des pressions élevées et à des conditions dynamiques.Échangeurs de chaleur à circuits imprimés (PCHE)L'échangeur de chaleur à plaques, un type d'échangeur de chaleur à plaques, réduit le volume et le poids jusqu'à 85% par rapport aux conceptions traditionnelles. Cette compacité permet d'économiser des coûts significatifs en matière de construction et d'entretien. Les PCHEs gèrent des pressions allant jusqu'à 1 250 bar et des températures allant de -196 ° C à 800 ° C, ce qui les rend adaptés à la régasification du GNL et au refroidissement du gaz naturel. Leur construction robuste et la conception avancée des canaux d'écoulement assurent un fonctionnement fiable et efficace, même sous les contraintes de température et de fluctuation courantes en mer.

Note : La modularité et les canaux d'écoulement optimisés des PCHEs maintiennent une efficacité et une fiabilité élevées, permettant un fonctionnement sûr et continu dans des environnements marins difficiles.

Processus de dessalement de l'eau de mer

Les plates-formes offshore nécessitent souvent de l'eau douce pour les opérations et l'équipage. Les échangeurs de chaleur à plaques jouent un rôle essentiel dans les processus de dessalement de l'eau de mer tels que le flash multi-étape (MSF), le multi-effet (ME) et la compression de vapeur (VC). Leur construction résistante à la corrosion, souvent en titane ou en acier inoxydable, assure la durabilité dans les conditions d'eau de mer difficiles. Ces échangeurs permettent un transfert de chaleur efficace, améliorent l'efficacité énergétique et réduisent les besoins en maintenance. Le tableau ci-dessous souligne leur importance dans le dessalement en mer :

Aspect | Description |

Rôle dans la désalinisation | Transfert de chaleur efficace dans les processus MSF, ME et VC |

Exigences matérielles | Titane et acier inoxydable pour la résistance à la corrosion |

Tendance de l'industrie | Demande croissante de dessalement à grande échelle sur les plates-formes offshore |

importance | Soutient la production durable d'eau douce et la gestion thermique en mer |

Systèmes moteurs et HVAC de navires marins

Les navires marins fonctionnent dans des environnements difficiles où le contrôle de la température est essentiel. Les ingénieurs utilisent des échangeurs de chaleur à plaques pour gérer le refroidissement du moteur et maintenir des performances optimales. Ces systèmes transfèrent efficacement la chaleur du liquide de refroidissement du moteur à l'eau de mer, empêchant ainsi la surchauffe et réduisant l'usure des composants vitaux. La conception compacte s'intègre facilement dans les pièces moteurs étroites, économisant un espace précieux à bord.

En plus du refroidissement du moteur, les échangeurs de chaleur à plaques supportent les systèmes CVC marins. Ils réglementent la climatisation et le chauffage pour le confort de l'équipage et la protection de l'équipement. La construction modulaire permet un entretien rapide, essentiel lors de longs voyages. Les opérateurs bénéficient de temps d'arrêt réduits et d'une fiabilité améliorée.

marineProtection environnementale et l'industrie chimique

Les plates-formes et les navires offshore doivent respecter des normes environnementales strictes. Les échangeurs de chaleur à plaques jouent un rôle clé dans les systèmes de protection de l'environnement. Ils soutiennent les unités de traitement de l'eau, la séparation huile-eau et la récupération de la chaleur résiduelle. Ces applications contribuent à réduire les émissions et à minimiser l'impact environnemental des opérations maritimes.

Dans la MarineIndustrie chimiquePHE, entièrement soudé gère les fluides corrosifs lors de processus tels que la production de chlore-alcalin et le raffinage du sel. Leurs matériaux résistants à la corrosion, tels que le titane et les aciers inoxydables spéciaux, assurent un fonctionnement sûr et efficace. Les opérateurs bénéficient de coûts d'entretien réduits et d'une meilleure sécurité des processus.

Zone d'application | Avantages fournis par les PHEs |

Traitement d'eau | Transfert de chaleur stable, fonctionnement fiable |

Traitement chimique | Résistance à la corrosion, efficacité énergétique |

Étude de cas : Échangeurs de chaleur à plaques dans des unités flottantes de stockage et de déchargement de production (FPSO)

Units.jpg)

Les unités FPSO nécessitent une gestion thermique robuste pour traiter, stocker et décharger les hydrocarbures en toute sécurité. Ingénieurs Sélectionner Échangeurs de chaleur blocs pour leur efficacité élevée et leur empreinte compacte. Ces unités gèrent le refroidissement du pétrole brut, le traitement de l'eau produite et le traitement des gaz. La conception modulaire permet une mise à l'échelle et une adaptation faciles aux besoins changeants des processus.

Les exploitants rapportent une meilleure disponibilité et une maintenance réduite avec les échangeurs de chaleur à plaques sur les FPSO. La capacité à résister aux conditions marines difficiles garantit une fiabilité à long terme. Cette technologie permet une production sûre et continue dans certains des environnements offshore les plus exigeants au monde.

FAQss

Qu ' est-ce qui rend les échangeurs de chaleur à plaques adaptés aux environnements offshore ?

Les échangeurs de chaleur à plaques utilisent des matériaux résistants à la corrosion et des conceptions compactes. Ces caractéristiques les aident à résister aux conditions marines difficiles et à s'adapter à des espaces limités sur des plateformes offshore. Les opérateurs valorisent leur fiabilité et leur efficacité dans des environnements exigeants.

À quelle fréquence les techniciens devraient-ils nettoyer les échangeurs de chaleur à plaques en mer ?

Les techniciens doivent inspecter et nettoyer régulièrement les échangeurs de chaleur à plaques, en fonction des conditions du processus et des taux d'encrassement. De nombreux opérateurs offshore planifient la maintenance tous les trois à six mois pour assurer des performances optimales et éviter les temps d'arrêt inattendus.

Quels matériaux fonctionnent le mieux pour les échangeurs de chaleur à plaques dans les applications d'eau de mer ?

Le titane et les aciers inoxydables de haute qualité, tels que 316L ou super duplex, offrent une excellente résistance à la corrosion. Ces matériaux prolongent la durée de vie de l'équipement et réduisent les besoins d'entretien dans le refroidissement de l'eau de mer, le dessalement et les systèmes de CVC marins.

Les échangeurs de chaleur à plaques peuvent-ils gérer les processus offshore à haute pression ?

Oui, oui. Les échangeurs de chaleur à plaques, notammentWeldé et les types de circuits imprimés, résistent à des pressions et des températures élevées. Les ingénieurs choisissent ces modèles pour la régasification du GNL, la compression du gaz et d'autres applications offshore critiques.

Quels sont les principaux avantages de l'utilisation d'échangeurs de chaleur à plaques sur les navires marins ?

Les échangeurs de chaleur à plaques économisent de l'espace, réduisent le poids et fournissent un transfert de chaleur efficace. Ils prennent en charge le refroidissement du moteur, le HVAC et les systèmes environnementaux. Leur conception modulaire permet une maintenance rapide, ce qui contribue à maintenir la fiabilité du navire et le confort de l'équipage.

Si vous avez besoin de plus de consultation et de discussion, n'hésitez pas à Contactez nous.

E-mail : info@shphe.com

WhatsApp / cellule : 86 15 201818405